Introduction. Un peu d'histoire et de but du polissage.

Dans l'histoire de la coutellerie, le polissage des lames est pratiqué depuis longtemps. On peut affirmer sans se tromper que tous les amateurs de couteaux ont vu et manipulé au cours de leur vie différents types de couteaux aux lames polies de différents types et qualités.

Un polissage soigné confère non seulement à la lame un aspect riche et élégant, mais constitue avant tout un moyen de protéger l'acier de la corrosion. En règle générale, pour toute surface métallique, plus les étapes de polissage sont propres, plus la finition est soignée et moins les particules d'humidité risquent de s'y fixer et de provoquer la corrosion.

Dans l'Antiquité, le polissage était peut-être le seul moyen de protéger les lames de la corrosion, car tous les outils de coupe étaient en acier au carbone. De cette époque à nos jours, les professionnels du polissage japonais maîtrisent parfaitement ce savoir-faire. Ils ont élevé leur savoir-faire au rang d'art et le travail sur une seule lame peut prendre plusieurs jours, voire plus, selon sa taille, car il s'agit d'un travail exclusivement manuel.

Jusqu’à aujourd’hui, presque rien n’a changé et personne n’est en mesure de proposer quelque chose de radicalement nouveau.

Pour obtenir un résultat vraiment de haute qualité et décent même en utilisant divers appareils modernes, une meule de polissage et des composés, vous devez également consacrer beaucoup d'efforts et avoir une certaine expérience.

Méthodes de finition de surface des lames de couteau

Si vous avez l'intention de donner à votre lame une finition miroir en utilisant la méthode de polissage, ou si vous devez restaurer le bord d'une lame après un dommage et éliminer les rayures des biseaux, vous devez d'abord comprendre certains aspects techniques.

Tout d'abord, la finition des lames est un processus long et laborieux. De plus, tous les aciers, notamment ceux trempés à des valeurs HRC élevées, n'ont pas les mêmes propriétés de polissage.

Le processus de polissage lui-même est l'étape finale après que la lame ait subi l'ensemble du processus de fabrication et de meulage.

Affûtage

Le meulage est l'une des méthodes les plus courantes de traitement des surfaces métalliques, que ce soit dans les usines, les ateliers ou à la maison. L'objectif de ce procédé est d'obtenir une surface lisse et uniforme, avec un fini mat ou miroir. Pour y parvenir, il faut suivre certaines étapes.

Le processus de meulage se divise en étapes grossières, moyennes et fines. Le meulage est un processus qui suit le forgeage et/ou la trempe d'une ébauche de couteau afin d'éliminer les irrégularités et les écailles de sa surface. Lors du meulage, la pièce prend les dimensions et la forme des biseaux souhaitées. Toutes les étapes nécessaires sont réalisées à l'aide de différents appareils électriques afin d'accélérer le processus de production.

L'affûtage est une étape d'ébauche de la fabrication d'un couteau et présente de nombreuses particularités qui lui sont propres, difficiles à décrire dans le cadre de cet article.

Le principe de base de ce processus est assez simple : plus le grain de la pierre abrasive est grossier au début du processus, plus vous devrez passer de temps à utiliser une pierre avec une granulométrie ultérieure pour éliminer toutes les rayures.

La clé d'un meulage de qualité réside dans le choix judicieux de la granulométrie des matériaux abrasifs. Prenons l'exemple d'un meulage sur bande avec la séquence de granulométries suivante : P24/36/40/60/80/120/180/240/280/400. Après avoir utilisé cette séquence, la transition vers le polissage fin sera beaucoup plus facile et vous obtiendrez un résultat de qualité beaucoup plus rapidement.

Polissage

Le polissage est souvent utilisé pour obtenir une finition de surface métallique de la plus haute qualité, à des fins décoratives et esthétiques, ou pour protéger la surface de la corrosion et des intempéries. Dans ce cas, la surface métallique est polie pour obtenir un fini miroir.

Le polissage est un procédé qui suit le meulage et confère à la surface métallique une qualité structurelle supérieure, exprimée dans l'industrie par un degré de rugosité. Selon les produits abrasifs, l'enlèvement de matière est très faible et la pièce ne subit aucune déformation.

Nous nous concentrons toutefois sur les aciers à couteaux au carbone et inoxydables conventionnels, qui peuvent bénéficier d'une finition miroir pour renforcer leur protection contre l'humidité et la corrosion. Une finition miroir sur la lame est non seulement utile, mais confère également un aspect esthétique au tranchant de la lame.

La finition miroir protège la lame de l'humidité naturelle et de l'exposition aux divers acides pendant la cuisson. C'est là qu'un polissage de qualité fait toute la différence.

Méthodes de polissage

Le polissage peut être réalisé de deux manières différentes. Si l'on compare les résultats obtenus avec le polissage mécanique et le polissage manuel, on constate que ces méthodes offrent des résultats totalement différents.

Polissage à la machine

Outre la rapidité de traitement comme principal avantage, le polissage à la machine présente un certain nombre d’inconvénients.

Tout équipement électrique a un coût correspondant et nécessite également des coûts d'exploitation supplémentaires et le besoin d'accessoires et de consommables beaucoup plus chers que les consommables de polissage manuel.

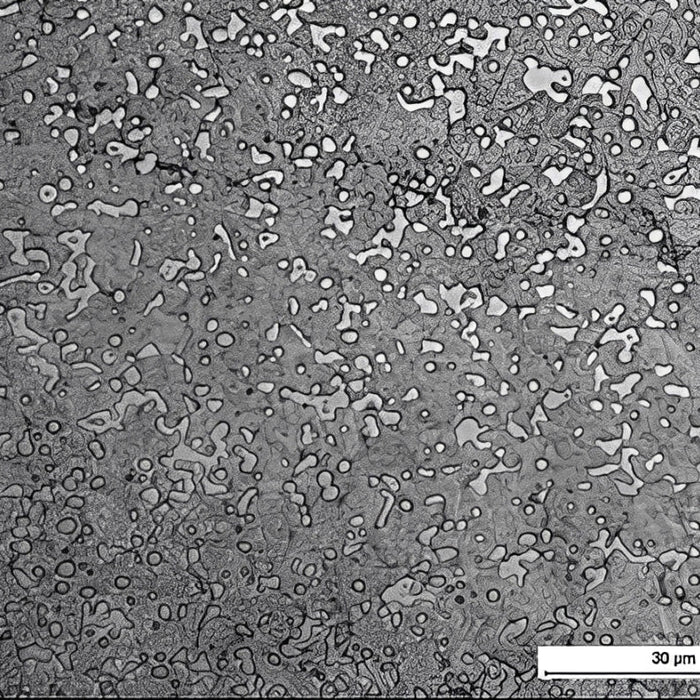

De plus, les caractéristiques physiques des différents aciers ne garantissent pas la même dureté de surface sur toute la surface de la lame. Même à faible vitesse, les équipements électriques équipés d'une meule de polissage peuvent éroder la matière dans les zones les plus tendres de la structure en acier. Cette finition donnera à la surface de la lame un brillant irrégulier et désagréable.

De plus, si la lame présente des arêtes marquées à la transition entre le biseau et le plat, il est difficile de protéger ces zones avec du ruban adhésif. Il y a de fortes chances que ces arêtes disparaissent ou s'arrondissent, altérant ainsi définitivement l'apparence de la lame.

Si quelqu'un qui a peu d'expérience regardait un couteau à l'œil nu, il trouverait cette circonstance insignifiante ou imperceptible, mais si vous regardez un couteau au microscope, vous saisirez immédiatement le point.

Vous rencontrerez le même problème lors du polissage du biseau au niveau du talon de la lame, zone la plus difficile à polir en raison de la géométrie et de la taille complexes de la meule. Vous pouvez polir cette zone avec une petite meule et des accessoires pour mini-polisseuses manuelles motorisées, mais vous obtiendrez peut-être une différence notable dans la qualité de la finition.

Pour respecter l'hygiène de l'abrasif lors du polissage à la machine, vous devrez également changer la meule de polissage lorsque vous changerez la pâte, ce qui implique des dépenses supplémentaires.

En général, avec le polissage à la machine, même avec un contrôle de vitesse variable, vous pouvez facilement faire une erreur, car il est facile d'enlever le matériau rapidement et pas toujours où et comme vous le souhaitez.

N'utilisez cette méthode que lorsque vous êtes vraiment sûr de ce que vous faites.

Polissage manuel

De toutes les méthodes de polissage de la surface d'une lame, le polissage manuel est la plus difficile et la plus longue. Si vous avez quelques connaissances, cela vous demandera beaucoup de temps. Les conseils ci-dessous sont donnés à titre indicatif, mais le résultat dépendra de votre expérience acquise.

La différence la plus importante entre le polissage à la main et le polissage à la machine n’est pas la méthode elle-même, mais les matériaux qu’il est recommandé d’utiliser.

Quel que soit l'abrasif choisi, le polissage manuel implique l'utilisation d'outils de rodage de configurations et de matériaux variés. La principale caractéristique d'un outil de rodage est sa dureté et la planéité de sa surface. Un outil de rodage peut être en acier, en verre ou en tout autre matériau.

Il convient également de mentionner ce qu'utilisaient et utilisent encore les maîtres polisseurs japonais. La pierre à polir est leur principal matériau et outil. La pierre à roder peut être une petite barre de pierre à aiguiser naturelle ou artificielle, de taille et de grain adaptés à vos besoins.

Le procédé consiste à effectuer de lents mouvements de va-et-vient avec une pierre à aiguiser ou une pierre à roder, du papier de verre et un liquide de refroidissement. Une fois les rayures laissées par l'abrasif précédent éliminées, vous pouvez utiliser un abrasif fin.

Une pierre à roder dure ou une barre en pierre à aiguiser vous offrira une surface plane avec une qualité de finition bien supérieure à celle obtenue avec une machine. Si la lame de votre couteau présente des biseaux convexes ou concaves, vous pouvez utiliser un outil à roder de forme arrondie. Cependant, il est important de bien réfléchir à l'intérêt d'une telle solution.

Guide étape par étape du processus de polissage

Début du processus de polissage

La première chose à faire en guise de préparation est de séparer le manche de la lame si possible, que vous utilisiez un polissage mécanique ou manuel. Si cela n'est pas souhaitable ou impossible, enveloppez le manche dans un tissu et/ou scellez-le avec du ruban de masquage ou du ruban isolant. Cela protège les plaquettes du manche ou le mécanisme du couteau pliant de la saleté et de la poussière abrasive.

Processus de polissage

Pour le polissage, nous recommandons d'utiliser un papier de verre d'environ 600 grains et plus fin (800/1000/1500, etc.). Il faut donc utiliser ce papier le temps nécessaire pour que les rayures du grain précédent s'atténuent. Effectuez des mouvements de translation avant-arrière.

Vous devez choisir une pâte à polir adaptée à la granulométrie de vos abrasifs. Vous pouvez fabriquer votre propre pâte à polir à partir de pâtes à polir et d'huiles spéciales. Il peut être difficile de créer une pâte soi-même, c'est pourquoi il existe des solutions toutes faites.

Changement de grain

Il est conseillé de changer l'abrasif et la pâte à polir au fur et à mesure. En général, une petite quantité de pâte à polir suffit pour obtenir un bon résultat. Par exemple, une quantité de pâte équivalente à la taille d'une allumette suffit, mais vous pouvez augmenter cette quantité si nécessaire. Gardez à l'esprit que vous travaillez sur une pierre abrasive non adhérente qui s'effrite à chaque mouvement de la main ou rotation de la meule.

N'oubliez pas non plus que lorsque vous passez à un autre abrasif fin et à une pâte à polir, vous devez remplacer la meule de polissage et éliminer la poussière et la saleté laissées par l'abrasif et les résidus de pâte à polir précédents. Sinon, vous risquez d'obtenir des résultats négatifs inattendus et de devoir répéter certaines étapes.

Polissage de finition

Vous pouvez terminer l'ensemble du processus de polissage dès que vous obtenez une preuve visuelle après avoir nettoyé la lame et que vous êtes satisfait du résultat.

Exemple d'effet de polissage : Lors du polissage de l'acier M390 MICROCLEAN - BÖHLER, déjà après le traitement avec du papier de verre de grain 600-800, il devient très difficile d'oxyder l'acier pour l'application d'une couche chimique protectrice, par exemple avec une solution de gravure contenant de l'oxyde de fer et de l'acide nitrique, même lorsqu'il est chauffé à 60-70°C.

Par conséquent, si vous polissez votre lame de qualité similaire ou moins résistante à la corrosion avec des abrasifs jusqu'à un grain FEPA 2000 - 3000 et obtenez une finition miroir, vous pouvez être sûr d'avoir obtenu un très bon résultat.

Conclusion

Le polissage d'une lame de couteau pour obtenir une finition miroir, et plus particulièrement le polissage manuel, méthode de polissage de la plus haute qualité, repose sur l'utilisation d'une gamme d'abrasifs avec un changement de grain progressif. Vous pouvez choisir entre le polissage mécanique ou manuel, selon votre compétence ou votre vision.

Pour éviter les résultats indésirables, commencez par polir un couteau que vous n'avez pas peur de gâcher. Vous découvrirez ainsi précisément vos points forts et ceux qui nécessitent encore un peu de pratique. Ne vous sentez pas coupable si vous n'y parvenez pas immédiatement : ce n'est pas chose facile.

Un conseil : n'oubliez pas que certaines nuances d'acier sont faciles à polir, mais aussi très sensibles aux rayures. Seul l'acier très dur est difficile à rayer.

Il existe de nombreux types de finition miroir différents et le résultat final dépend donc beaucoup de l'acier lui-même, des méthodes et des outils que vous choisissez et de votre expérience.