Uno de los aceros en polvo modernos más interesantes es Maxamet, inventado por la corporación Carpenter. Comenzó a producirse en la década del 2000 como acero de alta velocidad diseñado para la fabricación de herramientas (cortadores, rodillos, machos de roscar, etc.) y el procesamiento de materiales ultrarresistentes con una dureza de alrededor de 70 HRC. Maxamet posee propiedades superiores a las de los aceros para herramientas de alta velocidad comunes y es similar al carburo de tungsteno cementado. Comenzó a utilizarse en la industria cuchillera en 2014, pero debido a su alto coste y complejidad de producción, aún no ha alcanzado una gran popularidad y es bastante poco común.

La composición química del acero incluye 2,15% de carbono, 4,75% de cromo, 0,3% de manganeso, 0,25% de silicio, 13% de tungsteno, 6% de vanadio y 6% de cobalto. El carbono es responsable de la dureza, la resistencia al desgaste y la resistencia a la corrosión del acero, pero una cantidad tan alta reduce la resistencia a la fractura. El cromo resiste la corrosión, pero hay muy poco de él en la composición de este acero para hacerlo inoxidable. Un papel clave en la composición del acero Maxamet lo juega un componente como el vanadio, una cantidad bastante grande del cual maximiza la resistencia al desgaste y la tenacidad. Y un gran porcentaje de tungsteno y cobalto, que aumentan la dureza y la resistencia al calor, lo clasifica como acero para herramientas de alta velocidad. Las herramientas producidas a partir de él pueden trabajar a altas velocidades a temperaturas de hasta 600 grados.

Según sus principales características, Maxamet se encuentra entre los aceros más duros y resistentes al desgaste. Sus cualidades de trabajo se manifiestan mejor a 67-68 HRC. De hecho, este acero es capaz de desempeñar sus funciones con los parámetros de dureza máximos para cuchillos. Tiene pocos competidores en este nicho y es una de las soluciones más avanzadas y tecnológicas de la metalurgia moderna.

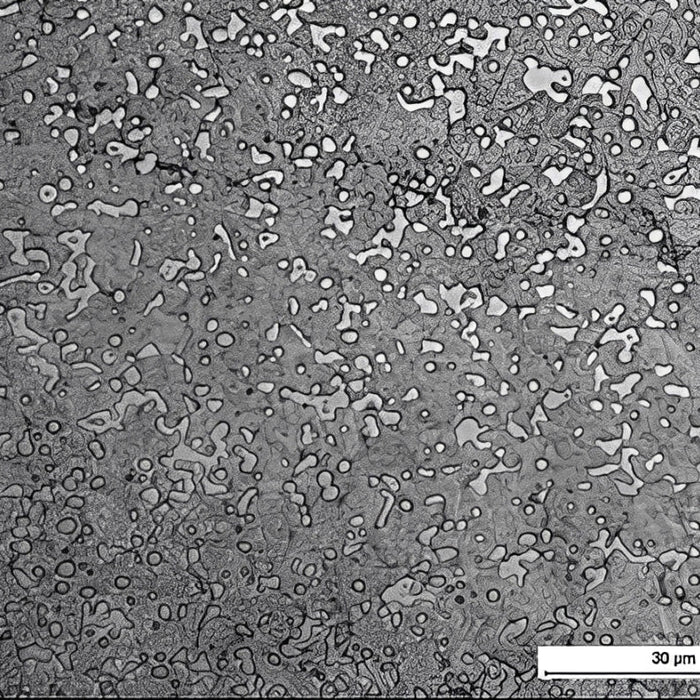

La resistencia al desgaste de Maxamet se consigue mediante la aleación de tungsteno, tradicional para aceros rápidos (HSS), y mediante la tecnología Carpenter-Micro-Melt para la creación de acero en polvo. Esta tecnología de conversión de polvo permite alearlo con vanadio en cantidades muy significativas, conservando al mismo tiempo más del 2 % de carbono. Gracias a la tecnología de polvo, el acero adquiere una estructura de carburos finamente dispersos, con una distribución uniforme en la matriz.

Como cualquier otro acero, el Maxamet presenta varias desventajas. En primer lugar, su baja resistencia a la corrosión. Una pequeña cantidad de cromo sugiere que el acero se oxida, como cualquier acero al carbono. Sin embargo, su composición única, con una gran cantidad de vanadio, carbono y tungsteno, tiene un efecto positivo en la durabilidad. En un ambiente húmedo, el acero se cubre activamente con diversas manchas superficiales y pequeños puntos de corrosión. Sin embargo, con un mantenimiento mínimo, este proceso no se convierte en óxido evidente y, en la práctica, el Maxamet se asemeja a un D2 con un tratamiento térmico muy bien realizado en términos de resistencia a la corrosión. La segunda desventaja es la baja resistencia de esta aleación bajo cargas laterales. Como cualquier acero superduro, el Maxamet no está diseñado para trabajos de impacto en materiales duros (corte de huesos, árboles, "batoning", etc.). Sin embargo, en general, su fragilidad, gracias a la tecnología de fabricación y a su excelente composición, no es crítica. La hoja soporta cargas suficientemente altas en materiales duraderos y abrasivos, y es capaz de cortar alambres de cobre, cuerdas de cáñamo y diversos tipos de plástico sin problemas. Durante un trabajo pesado, el filo puede cubrirse de microvirutas, pero continúa cortando durante mucho tiempo sin perder agresividad.

Los rivales más cercanos de Maxamet hoy en día son los "superaceros" del consorcio Crucible y la corporación austro-sueca Bohler: S110V, S125V, M398, Rex 45, Rex 121, etc. En cuanto a sus cualidades de trabajo, todos estos aceros se encuentran en condiciones prácticamente iguales, acercándose al límite de las capacidades de los aceros modernos para herramientas en polvo. Al mismo tiempo, la principal característica que los une es su baja popularidad en la industria cuchillera moderna. Hasta la fecha, solo se utilizan en series limitadas (tiradas rápidas) de las marcas más importantes del mundo o en la producción artesanal a pequeña escala. Por lo tanto, aún no es posible establecer una superioridad clara, ni identificar desventajas obvias de Maxamet en comparación con sus competidores en productos de masas.

Afilar este acero "HSS" requiere abrasivos adecuados. Las piedras de afilar de óxido de aluminio, que funcionan perfectamente en aceros inferiores a 62 HRC, no son aptas para el afilado Maxamet. Su grano es bajo y la eliminación del metal es extremadamente lenta, ya que el abrasivo resbala sobre el acero. Las piedras de carburo de silicio pueden afilar este acero duro, pero este afilado es lento y requiere mucho esfuerzo. Además, hay que tener en cuenta la rugosidad de las piedras de carburo de silicio, su capacidad para dejar marcas de afilado visibles, especialmente en la fase de acabado, y microvirutas en el filo con un ángulo de afilado pequeño. La mejor opción en este caso son las barras de diamante, principalmente en un haz orgánico y un haz de OSB mejorado de la planta de diamantes Venev. Trabajan con rapidez y suavidad, sin manchar el acero durante el afilado. Se puede realizar el acabado con una pasta de diamante sobre una pieza de madera del mismo fabricante, obteniendo un filo de espejo.