El mantenimiento oportuno y adecuado de las piedras abrasivas, así como la limpieza del afilador y de su lugar de trabajo, son factores clave para un afilado de calidad. Un abrasivo cubierto de residuos de lodo es mucho menos productivo, y un diamante que se ha desprendido de su aglomerante puede infectar piedras más blandas, causando un riesgo de parásitos. Todos estos problemas se pueden evitar con un cuidado regular de las principales herramientas de afilado y una buena higiene.

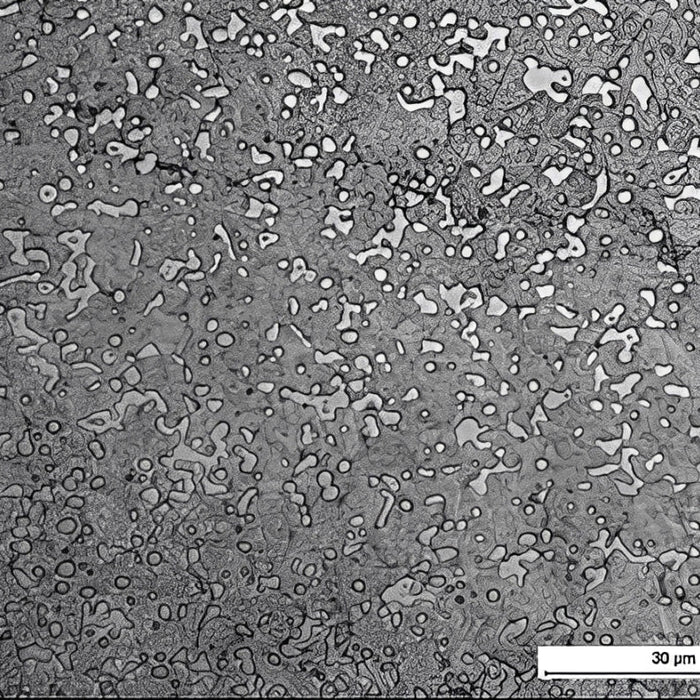

El afilado produce la formación de lo que se conoce como "lodo" en la hoja, residuo generado al afilar en máquinas especiales. Este residuo consiste en pequeñas partículas de metal desprendido, grano abrasivo desprendido de la piedra y residuos de los lubricantes utilizados durante el afilado. ¿Con qué frecuencia se deben eliminar los lodos? Debe hacerse con la mayor frecuencia posible. El lodo acumulado puede penetrar en la superficie de los biseles y, desde allí, en el interior de las mordazas de sujeción, rayando posteriormente las hojas. Esto se debe principalmente a los efectos de los abrasivos de desbaste, las piedras de carburo de silicio gruesas y las piedras de diamante galvanizadas. Estas piedras pierden su grano de forma muy activa, extendiéndose por la superficie del dispositivo de afilado y la zona de trabajo. Además, la eliminación oportuna de los lodos evita la contaminación de las siguientes piedras de afilar, que pueden tener una aglomeración más blanda. El grano duro puede penetrar en ellas y fijarse firmemente. Esto provocará la aparición de la llamada "marca parásita", es decir, arañazos en los biseles secundarios causados por esta inclusión extraña. Al trabajar con un cuchillo, se forma una zona debilitada del filo en la zona de dichas marcas, y es allí donde se producen picaduras al cortar materiales duros. De hecho, dicha marca representa una microconcentración de tensiones, y prevenir su aparición es crucial para el afilador. Por lo tanto, al retirar el cuchillo de las abrazaderas después del afilado, es necesario limpiarlas no solo por fuera, sino también por dentro.

.jpg)

También puede quedar una "marca parásita" en el cuchillo debido a la pasta usada en el cuero durante el afilado. Un grano grueso de abrasivo o una rebaba desprendida al afilar el cuchillo pueden quedar en la superficie del cuero. Si no se limpia regularmente la pasta vieja del cuero, las partículas parásitas pueden quedar atrapadas y dañar el cuchillo ya afilado. La solución es limpiar regularmente la superficie del asentador o la tabla de afilar, eliminando completamente la pasta GOI o Dialux vieja. La capa de pasta se puede retirar con un cuchillo a modo de raspador y luego se puede limpiar la superficie de la pieza en bruto con papel de lija fino.

También es importante asegurarse de que las piedras abrasivas se almacenen en cajas o cofres especiales de madera o plástico para evitar la contaminación. Allí, deben estar separadas entre sí mediante bandejas o separadores y evitar que entren en contacto. Es aconsejable mantener los abrasivos gruesos lo más lejos posible de los finos, especialmente los de aglomerante blando. Al transportar abrasivos en bolsas y estuches especiales, es recomendable colocar las piedras abrasivas en los mismos compartimentos para evitar el contacto con los granos de los abrasivos anteriores. Esto se aplica principalmente a las piedras de agua no secadas después del trabajo, así como a las piedras de diamante con aglomerante orgánico, especialmente el aglomerante OSB blando.

Si observa una marca de afilado clara que recorre el bisel secundario en una dirección diferente a la del resto de la marca abrasiva, o deja una marca más pronunciada, es posible que su piedra esté contaminada. Para comprobarlo, puede usar una regla metálica colocada de canto perpendicular a la barra abrasiva. En esta posición, se desliza por toda la superficie de la piedra y se golpea contra el grano grueso que sobresale. La búsqueda de un grano extraño requiere un trabajo minucioso y minucioso, pero ofrece excelentes resultados.

La mejor manera de eliminar las partículas extrañas es alisar las piedras de afilar sobre vidrio con polvo de carburo de silicio. Esto aplica a abrasivos sintéticos a base de óxido de aluminio y carburo de silicio, aglomerados cerámicos y de magnesia, y piedras de diamante aglomeradas con baquelita (fenol-formaldehído) y vulcanita (caucho). Para nivelar las piedras aglomeradas con cerámica, se debe usar un polvo con el doble de grano que la piedra. Para nivelar diamantes aglomerados con aglomerante orgánico, se debe usar polvo del mismo grano que la piedra. Para nivelar piedras de óxido de aluminio aglomeradas con magnesia (piedras Naniwa o Shepton), no es necesario usar carburo de silicio, sino solo su propia suspensión, que se libera al moverse la piedra sobre el vidrio.

.jpg)

La eliminación oportuna de los lodos y la alineación regular de las piedras sobre el vidrio con polvo de carburo de silicio mantienen el equipo de afilado en orden y evitan la "contaminación" de las piedras abrasivas.

.jpg)

.jpg)