Para proteger los productos de aluminio de la corrosión y fortalecer la estructura de su superficie, se utiliza la llamada "oxidación", que crea una película gruesa sobre la superficie del producto. Puede ser oxidación química en una solución de cromo o Anodizado mediante polarización anódica del producto en el electrolito . En otras palabras, el anodizado es el proceso de creación de una película de óxido sobre la superficie de metales y aleaciones. El objetivo principal de este procedimiento es reducir la tendencia del metal a la corrosión y mejorar su apariencia.

La tecnología más común para anodizar aluminio es la denominada anodizado con ácido sulfúrico Basado en la composición química de la solución anódica (electrolito). Como resultado del proceso de anodizado, se forma sobre la superficie del aluminio una gruesa capa anódica con poros de diferentes tamaños. El espesor de la capa y el tamaño de los poros dependen de la concentración de ácido sulfúrico en el electrolito anódico, la temperatura de la solución anódica y la densidad de corriente que fluye a través del electrolito hacia la superficie del aluminio.

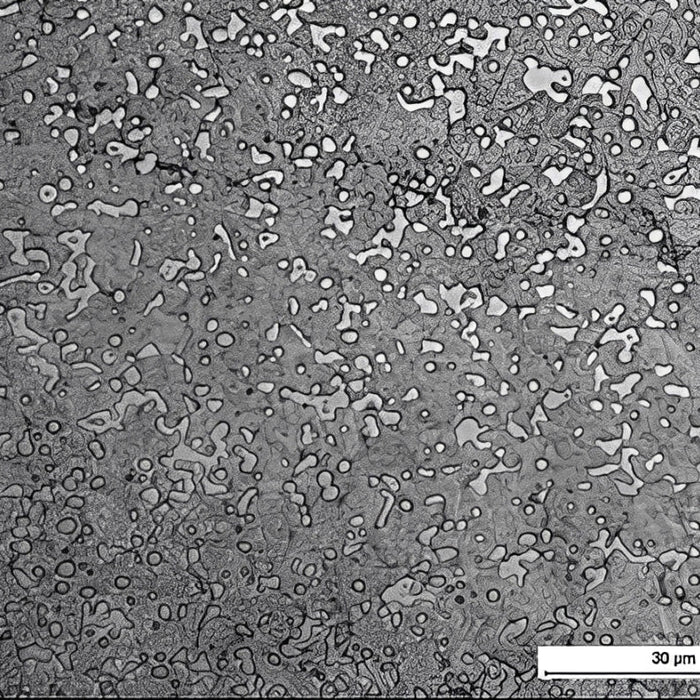

Por su estructura, el recubrimiento del ánodo consta de una capa porosa y una capa de barrera situada debajo. El espesor de la capa de barrera depende de la composición del electrolito y de los parámetros tecnológicos. Durante el anodizado, la capa de barrera se forma primero, y su espesor depende directamente del valor de la densidad de anodizado.

Tras la formación de la capa de barrera, se forma una estructura cristalina porosa en su cara exterior. Durante su formación, la capa de barrera se disuelve primero y, posteriormente, a medida que aumenta la corriente y la temperatura, la capa superficial se disuelve para formar una capa porosa.

El aluminio puro de la más alta calidad se anodiza mejor que las aleaciones con otros metales. La apariencia del recubrimiento del ánodo y sus propiedades (resistencia al desgaste, resistencia a la corrosión, etc.) dependen tanto del tipo de aleación de aluminio como del cumplimiento de la tecnología de producción. El tamaño, la forma y la distribución de las partículas intermetálicas (formadas por dos o más metales) también influyen en la calidad del anodizado. La composición química de la aleación de aluminio es esencial en productos que requieren un anodizado brillante, en cuyo caso el nivel de partículas insolubles debe ser lo más bajo posible.

El proceso de anodizado consta de tres etapas:

1. Etapa preparatoria , durante la cual el producto de aluminio se trata mecánica y electroquímicamente. La superficie se limpia, lija y desengrasa. A continuación, el producto se sumerge en una solución alcalina para su grabado. La última etapa de preparación consiste en la inmersión en una solución ácida, donde se clarifica, tras lo cual se lava completamente el producto para eliminar el ácido.

2. El anodizado químico del aluminio. Para ello, el producto se suspende en soportes especiales y se coloca en un baño con un electrolito entre dos cátodos. Las soluciones de ácidos sulfúrico, oxálico, crómico y sulfosalicílico pueden actuar como electrolitos, a veces con la adición de ácido orgánico o sal. El ácido sulfúrico es el electrolito más común, pero no es posible procesar adecuadamente productos con pequeños agujeros o huecos. Los ácidos crómicos son más adecuados para este propósito. El ácido oxálico, a su vez, crea los mejores recubrimientos aislantes en diferentes colores. Diferentes concentraciones de ácido y densidades de corriente dan diferentes resultados en el producto final. Aumentar la temperatura y disminuir la densidad de corriente produce una película suave y porosa. A medida que la temperatura disminuye y la densidad de corriente aumenta, la dureza del recubrimiento aumenta. El rango de temperatura en el electrolito de ácido sulfúrico varía de 0 a 50 grados Celsius, y el rango de densidad, de 1 a 3 A/dm². La concentración de electrolitos puede variar entre el 10-20% del volumen, dependiendo de la necesidad.

Durante el proceso de anodizado, las celdas del ánodo, incluyendo los poros, forman una estructura hexagonal que, según los expertos, cumple el principio de mínima energía y es independiente del tipo de electrolito utilizado. La forma hexagonal tiene un origen energético.

El espesor del recubrimiento anódico aumenta con la duración del anodizado. Sin embargo, el grado de aumento del espesor depende de varios factores, como el tipo de electrolito, la densidad de corriente, el tiempo de procesamiento, etc. Inicialmente, se observa un aumento rápido y constante del espesor real, y posteriormente comienza a disminuir hasta llegar a una etapa en la que el espesor permanece prácticamente constante, a pesar del suministro continuo de corriente eléctrica. Esto se debe a que durante el anodizado se produce un aumento continuo del espesor del recubrimiento y su disolución bajo la influencia del electrolito (solución de ácido sulfúrico).

El tamaño de las celdas del ánodo depende directamente de los parámetros de anodizado. A medida que aumenta el voltaje, el tamaño de la celda del ánodo aumenta y, en consecuencia, el número de poros disminuye. La relación entre el tamaño de la celda y el voltaje es aproximadamente lineal; es decir, a mayor voltaje, mayor tamaño de la celda.

3. La tercera y más vital etapa es Etapa de consolidación . Dado que la superficie del producto se vuelve porosa y blanda tras el anodizado, es necesario cerrar los poros. Este procedimiento se realiza sumergiendo el producto en agua dulce caliente, mediante tratamiento con vapor o con una solución especializada. Sin embargo, si se planea teñir el producto posteriormente, no se realiza la fijación, ya que la pintura rellena los poros.

Para el anodizado en color se utilizan cuatro métodos:

1. Impregnación de la capa porosa con un colorante especial (método de adsorción) . Tras el baño con el electrolito, el producto se sumerge en una solución con un colorante calentado a una temperatura determinada (55-75 °C) durante un tiempo (de 5 a 30 minutos) y se compacta para formar una capa de color más gruesa.

2. Deposición electroquímica en los poros de diversos metales. (el método de teñido electrolítico, también conocido como anodizado negro de aluminio) Consiste en obtener primero una película de ánodo incolora y luego continuar el proceso en una solución ácida de sales de ciertos metales (cobre, manganeso, estaño, etc.). El color del producto final varía del bronce al negro.

3. Aleación especial debido a la precipitación de partículas en el volumen de la capa porosa, pero no en los poros mismos – El método de teñido integral . En este método, se añaden sales orgánicas a la solución electrolítica para anodizar, lo que permite teñir el producto.

4. Tinción electrolítica con el uso de aleación especial debido a la expansión adicional de los poros cerca de su fondo. (Método de teñido por interferencia) . Tecnológicamente similar al método de teñido integral, pero permite obtener más matices gracias a la formación de una capa reflectante especial.

En los afiladores de cuchillos TSPROF K03 El brazo pivotante del mecanismo giratorio se somete necesariamente a anodizado. Esta pieza está constantemente sometida a carga durante el afilado y a la fricción de las abrazaderas que la recorren. El anodizado se realiza para proteger la superficie del brazo pivotante contra el desgaste excesivo, aumentando así su resistencia al desgaste.