Las primeras herramientas conocidas históricamente que se asemejan a los cuchillos en sus propiedades son lascas de núcleos de obsidiana. Es decir, productos hechos de vidrio volcánico que utilizaban nuestros antepasados hace cientos de miles de años. Tras los grandes avances en metalurgia, la humanidad volvió al uso de la cerámica a finales del siglo XX. En 1985, la empresa japonesa Kyocera comenzó a fabricar cuchillos de cerámica a base de dióxido de circonio. Estos cuchillos eran el resultado de las tecnologías más avanzadas de la época. Hasta la fecha, estos cuchillos se han extendido enormemente a un precio extremadamente bajo.

¿DE QUÉ ESTÁN HECHOS LOS CUCHILLOS DE CERÁMICA?

Los cuchillos de cerámica están hechos de dióxido de zirconio (ZrO2), obtenido como resultado de un procesamiento especial del mineral circón. El circón (ZrSiO4) es un material perteneciente a la clase de minerales de sales de ácido silícico, que fue descubierto por el químico alemán MG Klaprot en 1789. El circonio (lat. Zirconio; denotado por el símbolo Zr) - en un sistema periódico, con el número atómico 40. Es un metal brillante de color gris plateado. Tiene alta plasticidad y es resistente a la corrosión. Los compuestos de zirconio están ampliamente distribuidos en la litosfera. En la naturaleza, sus compuestos se conocen exclusivamente con oxígeno en forma de óxidos y silicatos. Aunque el zirconio es un elemento disperso, hay alrededor de 40 minerales en los que el zirconio está presente como óxidos o sales. En la naturaleza, están más ampliamente distribuidos: circón (ZrSiO4), baddeleyita (ZrO2), y varios minerales complejos.

El circón es el mineral de circonio más común. Se encuentra en todo tipo de rocas, pero principalmente en granitos y sienitas. En el condado de Henderson (Carolina del Norte, EE. UU.), se encontraron cristales de circón de varios centímetros de longitud en pegmatitas, y en Madagascar, cristales de varios kilogramos. La baddeleyita se encontró en 1892 en Brasil. El principal yacimiento se encuentra en la región de Posus de Caldas (Brasil). Los mayores yacimientos de circonio se encuentran en Estados Unidos, Australia, Brasil e India.

La materia prima para la producción de circonio son los concentrados de circonio con un contenido másico de dióxido de circonio de al menos el 60-65%, obtenidos mediante el enriquecimiento de minerales de circonio. Los mayores volúmenes de producción de circón se concentran en Australia (40%) y Sudáfrica (30%). Los principales métodos para obtener circonio metálico a partir del concentrado son los procesos con cloruro, fluoruro y alcalinos.

En la industria, el circonio comenzó a utilizarse en la década de 1930 del siglo XX, pero su elevado coste limitó su uso. El circonio metálico y sus aleaciones se emplean en la ingeniería nuclear. El circonio presenta una sección transversal de captura de neutrones térmicos muy pequeña y un punto de fusión elevado. Otra área de aplicación del circonio es la aleación. En metalurgia, se utiliza como aleación. Se emplea como desoxidante y destructor. La aleación de aceros con circonio (hasta un 0,8%) aumenta sus propiedades mecánicas y su trabajabilidad. En la industria, el dióxido de circonio se utiliza en la producción de materiales refractarios a base de circonio, cerámica, esmaltes y vidrios. En odontología, se utiliza para la fabricación de coronas dentales. Se utiliza como material superduro. Al calentarse, el dióxido de circonio conduce una corriente, que a veces se utiliza para producir elementos calefactores estables en el aire a temperaturas muy altas. El dióxido de circonio calentado puede conducir iones de oxígeno como electrolito sólido. Esta propiedad se utiliza en analizadores de oxígeno industriales y pilas de combustible. Lo que distingue a la cerámica de circonio de otros materiales es su enorme resistencia al calor y dureza, que suele ser de al menos 80 HRC. Además, el óxido de circonio no reacciona en absoluto con la mayoría de los ácidos, álcalis y otras sustancias activas.

El óxido de zirconio se obtiene del circón mediante tratamiento químico con aditivos. El polvo resultante se mezcla con otros aditivos. Existen aditivos de aglomeración que afectan las características de sinterización y la calidad de la cerámica terminada, y materiales auxiliares que contribuyen a la formación del producto. Por consiguiente, las piezas de dióxido de zirconio se fabrican mediante diversos métodos. En particular, es posible alear el dióxido de zirconio con óxidos de red cristalina cúbica. Los más utilizados para estos fines son los óxidos de elementos como calcio y magnesio, así como los de metales como hierro, manganeso y cromo. Además, el óxido de zirconio se alea a menudo con óxido de aluminio. Los óxidos de aleación pueden cambiar el color de la cerámica de blanco a negro (el color negro también se puede obtener con condiciones especiales de MANTENIMIENTO). Por ejemplo, se utiliza en la coloración de la fianita, diamantes artificiales a base de zirconia cúbica.

El dióxido de circonio posee una alta dureza, medida mediante la escala de dureza de Mohs. La dureza del dióxido de circonio en la escala de Mohs es de aproximadamente 8,5 unidades, mientras que la del acero en esta escala, dependiendo del tratamiento térmico, oscila entre 4 y 7 unidades, la del corindón es de aproximadamente 9 unidades y la del diamante es de 10 unidades. Por lo tanto, el material del que se fabrican los cuchillos cerámicos tiene una dureza cercana a la del diamante. La cerámica de circonio también se utiliza en joyería, la industria aeronáutica, la ingeniería mecánica y la odontología. La resistencia al desgaste del dióxido de circonio supera en más de 80 veces la del acero.

CÓMO HACER CUCHILLOS DE CERÁMICA

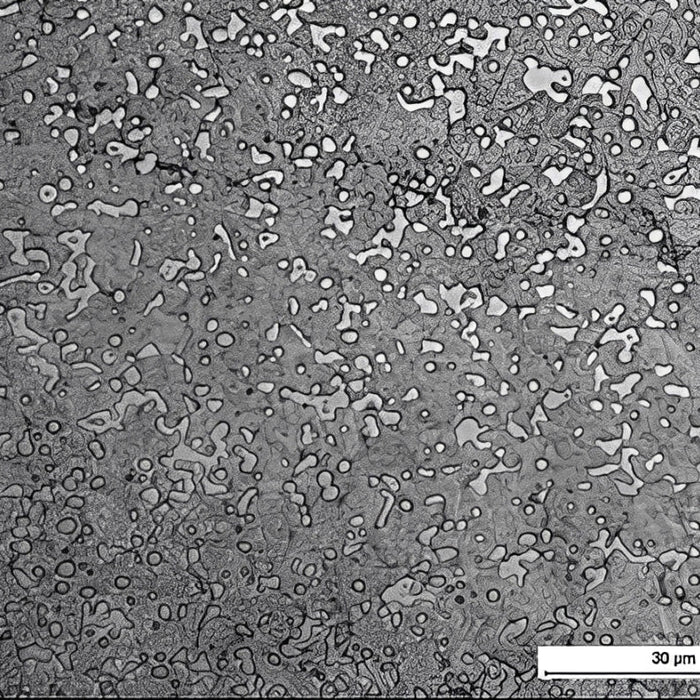

El proceso técnico de creación de hojas de circonio es el siguiente: obtención de polvos aleados de óxido de circonio, preparación de composiciones de prensa y prensado, cocción a alta temperatura (1350C+, en algunos casos hasta 1700C), prensado isostático en caliente a altas temperaturas y presión.

El proceso de fabricación de cuchillos de cerámica es bastante laborioso. Para producir una hoja de cerámica, primero se prensa polvo de dióxido de circonio a una presión de 300 toneladas por centímetro cuadrado, luego se somete a un tratamiento térmico a temperaturas de 1600-2000 grados Celsius en hornos especiales durante un largo periodo (de dos a seis días). Al mismo tiempo, tiene lugar la sinterización de los cristales de dióxido de circonio y el proceso de formación de las piezas. Cuanto más tiempo se conserva el producto en el horno, más resistente se vuelve. Dependiendo de las características del proceso tecnológico, se obtienen cerámicas negras o blancas. La cerámica negra se fabrica añadiendo un tinte negro especial y manteniendo las piezas en hornos durante más tiempo, como resultado de lo cual se vuelven más resistentes. La calidad de los cuchillos de cerámica difiere considerablemente entre sí, ya que depende de la capacidad tecnológica del fabricante y de la observancia de un proceso tecnológico complejo.

VENTAJAS Y DESVENTAJAS DE UN CUCHILLO DE CERÁMICA

Las propiedades de la cerámica de circonio dependen significativamente de la tecnología de su producción, partiendo de la pureza del polvo de circonio inicial, el sistema de aleación, la granulometría de los polvos, los modos de sinterización, etc.

En cuanto a propiedades mecánicas, la cerámica de circonio es significativamente inferior a los aceros más comunes, en particular, en cuanto a resistencia a la flexión (aproximadamente el doble) y en cuanto a resistencia al impacto (varias veces). Esto limita considerablemente la versatilidad de los cuchillos cerámicos. Debido a su fragilidad, la mayoría de los fabricantes no recomiendan su uso para carne con hueso, alimentos congelados, superficies duras (vidrio, cerámica), etc. Cabe destacar que, en cuanto a resistencia a la corrosión e inercia de los productos, la cerámica posee propiedades únicas que superan a cualquier acero.

AFILADO DE UN CUCHILLO DE CERÁMICA

Un cuchillo de cerámica, debido a la fragilidad de su filo, requiere ángulos de afilado bastante amplios. En promedio, se recomienda afilarlo con un ángulo completo de 30 a 40 grados. Los ángulos de 20 grados o menos están contraindicados para estos cuchillos, ya que la fragilidad del filo en este ángulo de afilado es muy grande. Afilar cuchillos de cerámica también es complicado porque el proceso no forma rebabas y el control del ángulo debe mantenerse con dispositivos especiales, principalmente un transportador digital. Por lo tanto, afilar cuchillos de cerámica a mano, sin usar afiladores, requiere una gran destreza por parte del afilador.

No todos los materiales abrasivos son adecuados para afilar un cuchillo de cerámica. Las piedras de afilar económicas de carburo de silicio y óxido de aluminio no son adecuadas para este tipo de cuchillos. La calidad del polvo de lijado y del aglomerante es fundamental. Piedras de afilar americanas. Boruro CS-HD Se destacan en el afilado de cuchillos de cerámica. El grano de la piedra no debe ser muy grueso; en particular, para afilar cerámica, se recomienda comenzar con una piedra de grano 320, ya que un abrasivo más grueso provocará grietas en el filo. Obviamente, la razón de este resultado es la alta calidad del polvo de carburo de silicio y el aglomerante cerámico-porcelánico utilizados en los productos de este fabricante estadounidense.

Además, los buenos resultados al afilar estos cuchillos se muestran mediante placas de diamante sobre una placa galvánica vínculo y Diamantes en blanco sobre un material orgánico Aglutinante. Ligeramente menos activos en el afilado de piezas brutas de CBN, que eliminan la capa de circonio con mayor rapidez que los diamantes. Sin embargo, todos estos abrasivos son adecuados para dicho afilado y permiten obtener un buen filo.