L'acier PGK est l'un des nouveaux monoaciers laminés qui a fait ses preuves dans la fabrication de couteaux. Sa composition est très intéressante, idéale pour les lames destinées aux travaux difficiles, au tourisme, à la survie et à la chasse.

Le PGK est produit par l'aciérie allemande Lohmann, l'une des plus anciennes aciéries d'Europe. Fondée en 1790 à Witten, elle produit depuis une grande variété de produits sidérurgiques pour de nombreuses industries. Les métallurgistes allemands ont commencé avec des aciers à creuset, puis, dès le début du XXe siècle, ils se sont tournés vers la production d'aciers à outils et d'aciers rapides.

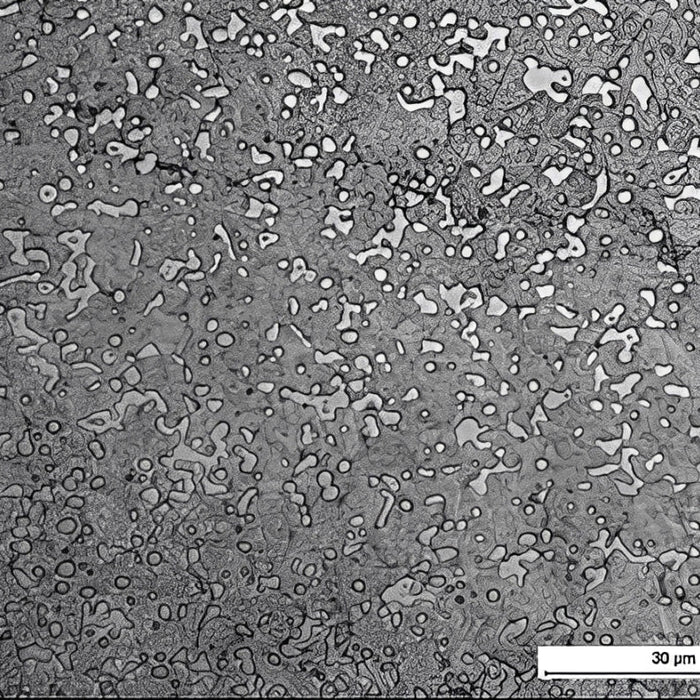

Aujourd'hui, l'entreprise utilise la refusion sous laitier électroconducteur et le dégazage sous vide. Les fours de fusion à induction jouent un rôle essentiel dans la production d'aciers de haute qualité. Leur utilisation dans le processus de production du métal permet de réduire l'évaporation et la formation de scories. L'application ponctuelle de ferroalliages, ajoutés au métal après analyse spectroscopique par ordinateur, joue un rôle essentiel dans la production. La décarburation sous vide et à l'oxygène dans une installation spéciale permet d'obtenir les caractéristiques souhaitées. Ces méthodes permettent de produire des aciers PGK d'une qualité irréprochable. Les performances du PGK se rapprochent de celles des aciers en poudre tels que le CPM 3V et le CTS-PD1 et surpassent celles de son principal concurrent, l'acier D2.

La composition de l'acier PGK est caractérisée par un grand nombre d'éléments d'alliage, dont le but principal est d'augmenter sa résistance à l'usure.

La composition de l'acier comprend : carbone (C) - 1,15 %, chrome (Cr) - 8,5 %, vanadium (V) - 1,95 %, tungstène (W) - 1,55 %, molybdène (Mo) - 1,5 %, silicium (Si) - 0,9 %, manganèse (Mn) - 0,4 %. La teneur en carbone de 1,15 % permet d'atteindre une dureté de 62-63 HRC sans perte de ductilité ni de ténacité. La teneur en chrome de l'alliage est de 8,5 %, ce qui ne permet pas de qualifier l'acier d'inoxydable, car il en faut au moins 13 %. Mais la principale caractéristique de cet acier du groupe Lohmann réside dans son alliage avec des éléments tels que le molybdène, le vanadium et le tungstène.

Plus de 1,5 % de tungstène confère à l'acier une résistance accrue. Le molybdène prévient la fragilité de la lame et lui confère la rigidité nécessaire, notamment lors du travail du bois. La teneur en molybdène est de 1,5 %, ce qui constitue un excellent résultat pour le laminage de l'acier. Mais le principal intérêt de cet alliage réside dans sa teneur en vanadium, qui influence significativement la résistance à l'usure. Sa teneur est de 1,95 %, un chiffre nettement supérieur à celui d'aciers comme le D2, qui n'en contient que 0,90 %. C'est la combinaison d'une forte teneur en carbone, vanadium, molybdène et tungstène qui confère à cet acier une capacité de coupe durable, y compris dans les matériaux très abrasifs. Le PGK est généralement traité thermiquement à 62-63 HRC, mais la lame ne devient pas cassante, contrairement à d'autres aciers monocristallins.

Il est communément admis que le PGK est supérieur aux aciers rapides en poudre, également largement utilisés dans les couteaux robustes. Par exemple, un acier comme le CPM 3V de Crucible, qui contient 2,75 % de vanadium, est plus résistant. Cependant, il faut garder à l'esprit que cette « poudre » est calibrée par la plupart des fabricants pour une dureté ne dépassant pas 60 HRC, et qu'elle peut naturellement perdre face à l'acier PGK d'une dureté de 63 HRC. Cependant, à dureté comparable, l'acier affiné en poudre présentera des qualités tout aussi excellentes.

Le PGK est souvent comparé à l'acier en poudre CTS-PD1 de Carpenter. Il s'agit d'un acier microfusible contenant 2,35 % de vanadium et 1,1 % de carbone. Conçu pour les outils lourds, notamment les couteaux à percussion, il est idéal pour les couteaux de randonnée et de survie. Cependant, dans ce cas précis, les comparaisons sont souvent spéculatives et non fondées. Cela s'explique par le très faible nombre de couteaux produits à partir du PD1. Ce matériau est relativement coûteux et difficile à travailler. Il est donc inapproprié de le comparer au PGK, qui a récemment gagné en popularité. Cependant, l'acier Lohmann est un excellent matériau pour la fabrication de couteaux robustes et fiables, bien supérieur à de nombreux concurrents et une alternative intéressante au principal acteur du secteur : l'acier D2.