Pour protéger les produits en aluminium de la corrosion et renforcer leur structure superficielle, on utilise ce qu'on appelle « l'oxydation », qui crée un film épais à la surface du produit. Il peut s'agir d'une oxydation chimique dans une solution de chrome ou d'une oxydation par ... Anodisation par polarisation anodique du produit dans l'électrolyte . En d'autres termes, l'anodisation consiste à former un film d'oxyde à la surface des métaux et des alliages. L'objectif principal de ce procédé est de réduire la tendance du métal à la corrosion et d'améliorer l'aspect du produit métallique.

La technologie la plus courante pour l'anodisation de l'aluminium est ce qu'on appelle anodisation à l'acide sulfurique La composition chimique de la solution anodique (électrolyte) est fonction de l'anodisation. L'anodisation produit un épais revêtement anodique, avec des pores de différentes tailles, à la surface de l'aluminium. L'épaisseur du revêtement et la taille des pores dépendent de la concentration en acide sulfurique de l'électrolyte anodique, de la température de la solution anodique et de la densité de courant traversant l'électrolyte jusqu'à la surface de l'aluminium.

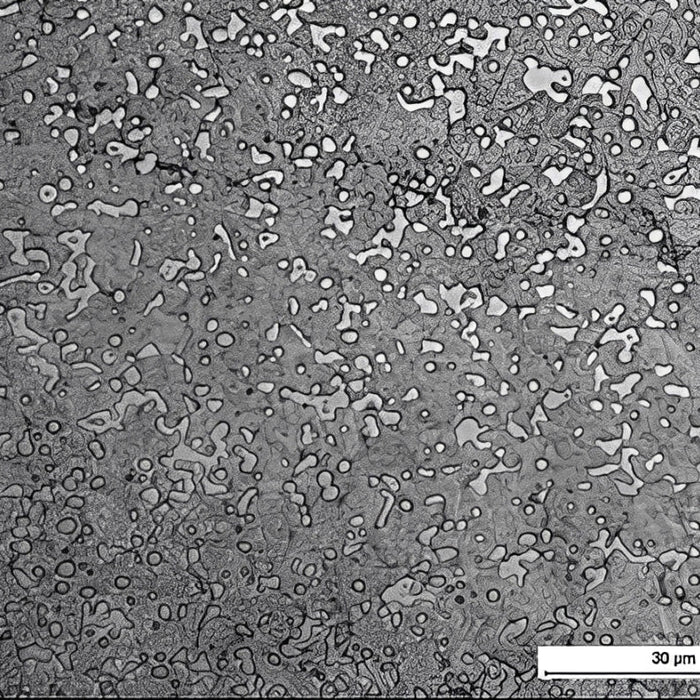

De par sa structure, le revêtement anodique est constitué d'une couche poreuse et d'une couche barrière située en dessous. L'épaisseur de cette couche dépend de la composition de l'électrolyte et des paramètres technologiques. Lors de l'anodisation, la couche barrière se forme en premier, et son épaisseur dépend directement de la densité d'anodisation.

Après la formation de la couche barrière, une structure cristalline poreuse se forme sur sa face externe. Lors de sa formation, la couche barrière se dissout d'abord, puis, avec l'augmentation du courant et de la température, la couche superficielle se dissout pour former une couche poreuse.

L'aluminium pur de la plus haute qualité est mieux anodisé que les alliages contenant d'autres métaux. L'aspect du revêtement anodique et ses propriétés (résistance à l'usure, résistance à la corrosion, etc.) dépendent à la fois du type d'alliage d'aluminium et de la conformité de la technologie de production. La taille, la forme et la répartition des particules d'intermétallures (composées de deux ou plusieurs métaux) influencent également la qualité de l'anodisation. La composition chimique de l'alliage d'aluminium est essentielle pour les produits nécessitant une anodisation brillante ; dans ce cas, la teneur en particules insolubles doit être aussi faible que possible.

Le processus d'anodisation comprend trois étapes :

1. Étape préparatoire : le produit en aluminium est traité mécaniquement et électrochimiquement. La surface est nettoyée, poncée et dégraissée. Le produit est ensuite placé dans une solution alcaline pour sa gravure. La dernière étape de préparation est l'immersion dans une solution acide, où il est clarifié, puis soigneusement lavé.

2. L'anodisation chimique de l'aluminium. Pour ce faire, le produit est suspendu à des supports spéciaux et placé dans un bain contenant un électrolyte entre deux cathodes. Des solutions d'acides sulfurique, oxalique, chromique et sulfosalicylique peuvent servir d'électrolytes, parfois avec l'ajout d'acide organique ou de sel. L'acide sulfurique est l'électrolyte le plus courant, mais il est impossible de traiter correctement les produits présentant de petits trous ou interstices. Les acides chromiques sont plus adaptés à cet usage. L'acide oxalique, quant à lui, permet de créer les meilleurs revêtements isolants, de différentes couleurs. Différentes concentrations d'acide et densités de courant donnent des résultats différents. L'augmentation de la température et la diminution de la densité de courant produisent un film souple et poreux. Lorsque la température diminue et que la densité de courant augmente, la dureté du revêtement augmente. La plage de température de l'électrolyte à base d'acide sulfurique s'étend de 0 à 50 °C et la plage de densité de 1 à 3 A/dm². La concentration en électrolyte peut varier entre 10 et 20 % du volume, selon les besoins.

Lors du processus d'anodisation, les cellules anodiques, pores compris, forment une structure hexagonale qui, selon les experts, respecte le principe d'énergie minimale et ne dépend pas du type d'électrolyte utilisé. La forme hexagonale a une origine énergétique.

L'épaisseur du revêtement anodique augmente avec la durée de l'anodisation. Cependant, le degré de croissance de l'épaisseur dépend de plusieurs facteurs, tels que le type d'électrolyte, la densité de courant, le temps de traitement, etc. Initialement, l'épaisseur réelle augmente rapidement et régulièrement, puis diminue progressivement jusqu'à atteindre un stade où elle reste quasiment constante, malgré l'alimentation continue en courant électrique. En effet, pendant l'anodisation, l'épaisseur du revêtement augmente continuellement et se dissout sous l'effet de l'électrolyte (solution d'acide sulfurique).

La taille des cellules anodiques dépend directement des paramètres d'anodisation. À mesure que la tension augmente, la taille de la cellule anodique augmente et le nombre de pores diminue en conséquence. Le rapport entre la taille de la cellule et la tension est approximativement linéaire : plus la tension est élevée, plus la taille de la cellule est importante.

3. La troisième étape, la plus vitale, est Étape de consolidation . La surface du produit devenant poreuse et souple après l'anodisation, il est nécessaire de refermer les pores. Cette procédure s'effectue par immersion du produit dans de l'eau douce chauffée, par traitement à la vapeur ou avec une solution spéciale. Cependant, si le produit est destiné à être teinté ultérieurement, la fixation n'est pas effectuée, car la peinture elle-même comble les pores.

Quatre méthodes sont utilisées pour l'anodisation couleur :

1. Imprégnation de la couche poreuse avec un colorant spécial (méthode d'adsorption) . Après le bain d'électrolyte, le produit est immergé dans une solution contenant le colorant, chauffée à une température donnée (55-75 °C) pendant un certain temps (de 5 à 30 minutes), puis compacté pour former une couche colorée plus épaisse.

2. Dépôt électrochimique dans les pores de divers métaux (la méthode de teinture électrolytique, également connue sous le nom d'anodisation noire de l'aluminium) Il s'agit d'obtenir d'abord un film anodique incolore, puis de poursuivre le processus dans une solution acide de sels de certains métaux (cuivre, manganèse, étain, etc.). La couleur du produit fini varie du bronze au noir.

3. Alliage spécial dû à la précipitation de particules dans le volume de la couche poreuse, mais pas dans les pores eux-mêmes – La méthode de teinture intégrale . Cette méthode consiste à ajouter des sels organiques à la solution électrolytique pour l'anodisation, ce qui colore le produit.

4. Coloration électrolytique avec l'utilisation d'un alliage spécial en raison de l'expansion supplémentaire des pores près de leur fond (méthode de teinture interférentielle) . Technologiquement similaire à la méthode de coloration intégrale, elle permet d'obtenir davantage de nuances grâce à la formation d'une couche réfléchissante spéciale.

Dans les aiguiseurs de couteaux TSPROF K03 Le bras pivotant du mécanisme rotatif est nécessairement soumis à une anodisation. Cette pièce est constamment soumise aux contraintes lors de l'affûtage et aux frottements des pinces qui la parcourent. L'anodisation vise à protéger la surface du bras pivotant contre une usure excessive et à augmenter sa résistance à l'usure.