Les premiers outils connus historiquement, dont les propriétés ressemblent à celles d'un couteau, sont des éclats de noyaux d'obsidienne. Ces produits en verre volcanique étaient utilisés par nos ancêtres il y a plusieurs centaines de milliers d'années. Après avoir considérablement progressé dans la métallurgie, l'humanité a renoué avec l'utilisation de la céramique à la fin du XXe siècle. En 1985, l'entreprise japonaise Kyocera a lancé la fabrication de couteaux en céramique à base de dioxyde de zirconium. Ces couteaux étaient issus des technologies les plus avancées de l'époque. Aujourd'hui, ils sont très répandus et proposés à un prix extrêmement bas.

DE QUOI SONT FABRIQUÉS LES COUTEAUX EN CÉRAMIQUE

Les couteaux en céramique sont fabriqués à partir de dioxyde de zirconium (ZrO2), obtenu par un traitement spécial du zircon. Le zircon (ZrSiO4) est un matériau appartenant à la classe des minéraux des sels d'acide silicique, découvert par le chimiste allemand M. G. Klaprot en 1789. Le zirconium (lat. Zirconium ; désigné par le symbole Zr) est un métal brillant gris argenté, de numéro atomique 40, classé dans le système périodique. Il présente une grande plasticité et une grande résistance à la corrosion. Les composés de zirconium sont largement répandus dans la lithosphère. Dans la nature, ses composés sont connus exclusivement avec l'oxygène sous forme d'oxydes et de silicates. Bien que le zirconium soit un élément dispersé, il existe une quarantaine de minéraux dans lesquels il est présent sous forme d'oxydes ou de sels. Dans la nature, les plus répandus sont le zircon (ZrSiO4), la baddeleyite (ZrO2) et divers minéraux complexes.

Le zircon est le minéral de zirconium le plus courant. On le trouve dans tous les types de roches, mais principalement dans les granites et les syénites. Dans le comté de Henderson (Caroline du Nord, États-Unis), des cristaux de zircon de plusieurs centimètres de long ont été découverts dans des pegmatites, et à Madagascar, des cristaux pesant plusieurs kilogrammes ont été découverts. La baddeleyite a été découverte en 1892 au Brésil. Le principal gisement se situe dans la région de Posus de Caldas (Brésil). Les plus grands gisements de zirconium se trouvent aux États-Unis, en Australie, au Brésil et en Inde.

La matière première pour la production de zirconium est un concentré de zirconium dont la teneur massique en dioxyde de zirconium est d'au moins 60 à 65 %, obtenu par enrichissement de minerais de zirconium. Les plus grandes productions de zirconium sont concentrées en Australie (40 %) et en Afrique du Sud (30 %). Les principales méthodes d'obtention de zirconium métallique à partir de concentré sont les procédés au chlorure, au fluorure et alcalins.

Dans l'industrie, le zirconium a commencé à être utilisé dès les années 1930, mais son coût élevé en a limité l'utilisation. Le zirconium et ses alliages sont utilisés dans l'énergie nucléaire. Le zirconium présente une très faible section efficace de capture des neutrons thermiques et un point de fusion élevé. Un autre domaine d'application du zirconium est la fabrication d'alliages. En métallurgie, il est utilisé comme alliage, comme désoxydant et comme dévastateur. L'alliage des aciers avec du zirconium (jusqu'à 0,8 %) améliore leurs propriétés mécaniques et leur aptitude au façonnage. Dans l'industrie, le dioxyde de zirconium est utilisé dans la production de matériaux réfractaires à base de zirconium, de céramiques, d'émaux et de verres. Il est également utilisé en dentisterie pour la fabrication de couronnes dentaires. C'est un matériau extra-dur. Chauffé, le dioxyde de zirconium conduit un courant, ce qui permet parfois de produire des éléments chauffants stables dans l'air à très haute température. Chauffé, le dioxyde de zirconium peut conduire les ions oxygène comme électrolyte solide. Cette propriété est utilisée dans les analyseurs d'oxygène industriels et les piles à combustible. Ce qui distingue la céramique de zirconium des autres matériaux est sa résistance thermique exceptionnelle et sa dureté, généralement d'au moins 80 HRC. De plus, l'oxyde de zirconium ne réagit pas du tout avec la plupart des acides, bases et autres substances actives.

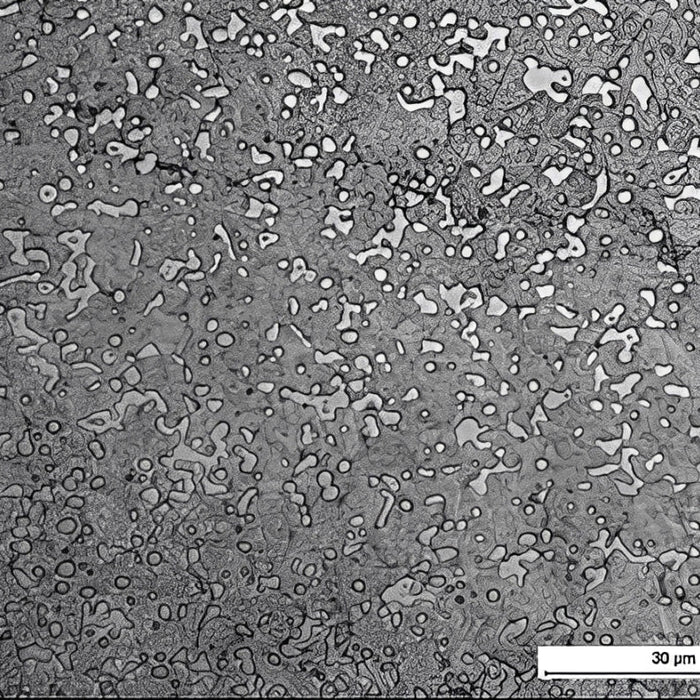

L'oxyde de zirconium est obtenu à partir du zircon par traitement chimique avec des additifs. La poudre obtenue est mélangée à d'autres additifs. Des additifs d'agglomération influencent les caractéristiques de frittage et la qualité de la céramique finie, ainsi que des matériaux auxiliaires qui contribuent à la formation du produit. Par conséquent, les billettes de dioxyde de zirconium sont fabriquées selon diverses méthodes. Il est notamment possible d'allier le dioxyde de zirconium avec des oxydes à réseau cristallin cubique. Les plus couramment utilisés à cette fin sont les oxydes de calcium et de magnésium, ainsi que de métaux comme le fer, le manganèse et le chrome. L'oxyde de zirconium est également souvent allié à l'oxyde d'aluminium. Les oxydes d'alliage peuvent faire passer la couleur de la céramique du blanc au noir (une couleur noire peut également être obtenue avec des conditions d'ENTRETIEN particulières). Par exemple, il est utilisé pour colorer la phianite, un diamant artificiel à base de zircone cubique.

Le dioxyde de zirconium présente une dureté élevée, mesurée selon l'échelle de Mohs. Sur cette échelle, la dureté du dioxyde de zirconium est d'environ 8,5 unités, tandis que celle de l'acier, selon le traitement thermique, varie de 4 à 7 unités, celle du corindon d'environ 9 unités et celle du diamant de 10 unités. Ainsi, le matériau utilisé pour la fabrication des couteaux en céramique est proche de celui du diamant. Les céramiques de zirconium sont également utilisées en joaillerie, dans l'industrie aéronautique, la construction mécanique et la dentisterie. La résistance à l'usure du dioxyde de zirconium est plus de 80 fois supérieure à celle de l'acier.

COMMENT FABRIQUER DES COUTEAUX EN CÉRAMIQUE

Le processus technique de création des lames en zirconium est le suivant : obtention de poudres alliées d'oxyde de zirconium, préparation des compositions de presse et pressage, cuisson à haute température (1350C+, dans certains cas jusqu'à 1700C), pressage isostatique à chaud à haute température et pression.

La fabrication de couteaux en céramique est un processus assez long. Pour obtenir une lame en céramique, la poudre de dioxyde de zirconium est d'abord pressée à une pression de 300 tonnes par centimètre carré, puis soumise à un traitement thermique prolongé (de deux à six jours) à des températures de 1 600 à 2 000 degrés Celsius dans des fours spéciaux. Parallèlement, les cristaux de dioxyde de zirconium sont frittés et les billettes sont formées. Plus le produit est conservé longtemps au four, plus il devient résistant. Selon les caractéristiques du procédé, on obtient des céramiques noires ou blanches. La céramique noire est obtenue par l'ajout d'un colorant noir spécial et un temps de séchage prolongé des billettes au four, ce qui les rend plus résistantes. La qualité des couteaux en céramique varie considérablement, car elle dépend de la capacité technologique du fabricant et du respect d'un procédé complexe.

AVANTAGES ET INCONVÉNIENTS D'UN COUTEAU EN CÉRAMIQUE

Les propriétés des céramiques de zirconium dépendent considérablement de la technologie de sa production, à commencer par la pureté de la poudre de zirconium initiale, le système d'alliage, la granulométrie des poudres, les modes de frittage, etc.

En termes de propriétés mécaniques, la céramique de zirconium est nettement inférieure à celle des aciers les plus courants, notamment en termes de résistance à la flexion (environ deux fois supérieure) et de résistance aux chocs (plusieurs fois supérieure). Cela limite considérablement la polyvalence des couteaux en céramique. En raison de leur fragilité, la plupart des fabricants déconseillent leur utilisation pour la viande avec os, les aliments surgelés et les surfaces dures (verre, céramique), etc. Il convient également de noter qu'en termes de résistance à la corrosion et d'inertie, la céramique possède des propriétés uniques qui surpassent celles de l'acier.

AFFÛTER UN COUTEAU EN CÉRAMIQUE

Un couteau en céramique, en raison de la fragilité de son tranchant, nécessite des angles d'affûtage assez importants. En moyenne, il est recommandé de l'affûter à un angle de 30 à 40 degrés. Un angle d'affûtage de 20 degrés ou moins est contre-indiqué pour ces couteaux, car la fragilité du tranchant à cet angle devient très importante. L'affûtage des couteaux en céramique est également compliqué par l'absence de bavure et le contrôle de l'angle doit être assuré par des instruments spéciaux, principalement un rapporteur numérique. Par conséquent, l'affûtage manuel des couteaux en céramique, sans aiguiseur, exige une maîtrise extrême de la part de l'aiguiseur.

Tous les matériaux abrasifs ne sont pas adaptés à l'affûtage d'un couteau en céramique. Les pierres bon marché en carbure de silicium et en oxyde d'aluminium ne sont pas adaptées à ce type de couteaux. La qualité de la poudre abrasive et du liant joue ici un rôle essentiel. Pierres à aiguiser américaines Borure CS-HD Les lames Boride CS-HD sont très performantes pour l'affûtage des couteaux en céramique. La granulométrie de la pierre ne doit pas être trop grossière. Pour l'affûtage de la céramique, il est conseillé d'utiliser une pierre de grain 320, car un abrasif plus grossier risque de fissurer le tranchant. Ce résultat est dû à la très haute qualité de la poudre de carbure de silicium et du liant céramique-porcelaine utilisés dans les produits de ce fabricant américain.

De plus, de bons résultats lors de l'affûtage de tels couteaux sont démontrés par plaques de diamant sur un galvanique lien et ébauches de diamant sur un support organique Liant. Les ébauches en CBN sont légèrement moins actives dans leur affûtage, car elles éliminent la couche de zirconium moins rapidement que les diamants. Cependant, tous ces abrasifs conviennent à cet affûtage et permettent d'obtenir un bon tranchant.