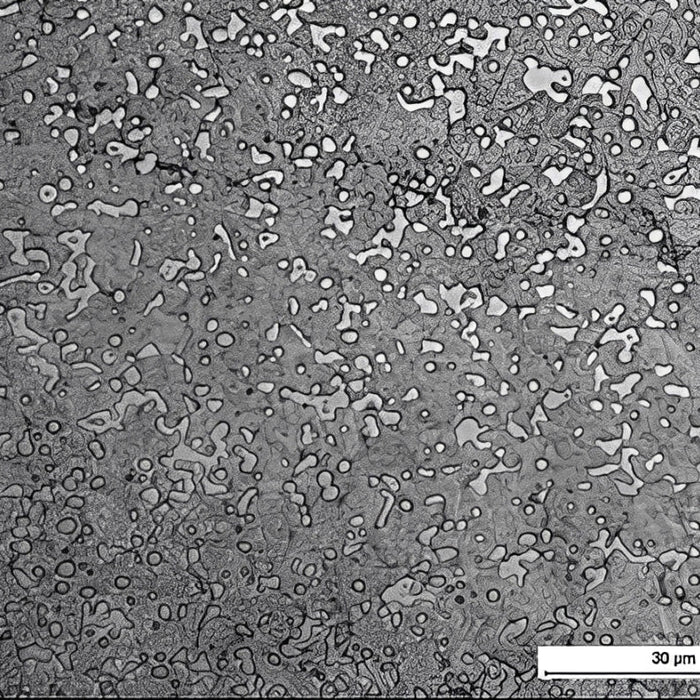

L'histoire de l'aiguisage remonte à un passé lointain et est directement liée à celle du traitement des métaux et des alliages. Vers le cinquième millénaire avant J.-C., on commença à travailler les métaux en utilisant le fer météoritique comme matière première. La fusion de l'acier dans des fours rudimentaires est pratiquée activement depuis le XIIe siècle avant J.-C. dans certaines régions de l'Inde, du Caucase et de la Turquie actuelle. Dès le premier millénaire avant J.-C., on commença à produire du fer forgé. L'histoire ne précise pas comment se déroulait précisément l'aiguisage des couteaux, des épées et des outils à cette époque. Il est cependant évident que les couteaux étaient affûtés avec des pierres à aiguiser naturelles, souvent additionnées de poudres pour accélérer le processus. Les premiers abrasifs étaient les schistes siliceux, les grès et divers types de jaspe. Des sources grecques antiques mentionnent déjà l'utilisation de la « pierre crétoise » pour l'aiguisage, et l'huile d'olive servait de réfrigérant.

Mais l'affûtage manuel n'offrait pas une productivité élevée et nécessitait un grand nombre d'affûteurs bien formés. Ce procédé, peu rentable, poussa les artisans à créer les premières machines à affûter, les plus primitives. Le rôle d'abrasif était joué par des meules. Elles étaient taillées dans divers types de pierre, les principales étant bien sûr le grès et le pierre émeri.

La première machine à affûter était une meule montée sur une tige métallique munie d'une poignée. La poignée était actionnée par l'assistant de l'affûteur, qui amenait lui-même l'outil à affûter sur le cercle rotatif. Il était possible de travailler sur une telle machine sans interruption, même pendant une courte période, car l'assistant se fatiguait rapidement. Néanmoins, la productivité était déjà nettement supérieure à celle de l'affûtage manuel sur une pierre plate. Outre les couteaux, la machine à levier rotatif était également utilisée pour les outils. Il s'agit probablement de l'appareil le plus ancien de ce type ; des machines similaires furent produites dans de nombreux pays du monde jusqu'à la fin du XXe siècle.

L'étape suivante consistait à utiliser la commande au pied la plus simple, dite « manivelle ». Elle permettait de faire tourner la meule en déplaçant le pied de l'aiguiseur sur une pédale spéciale située sous la machine. Elle fut ensuite convertie en système à pédale. Ce système primitif devint le principal système d'affûtage des couteaux et outils ménagers et fut activement utilisé durant le dernier millénaire de l'histoire mondiale, jusqu'à l'avènement de la commande électrique à la fin du XIXe siècle. C'est avec ces machines que les aiguiseurs parcouraient les rues des villes européennes, américaines et chinoises. Les principaux abrasifs utilisés dans ces machines en Europe étaient la pierre émeri. Les grès, comme La pierre de Bentheim était également utilisée. Diverses huiles organiques ou simplement de l'eau servaient de réfrigérants.

Pour l'affûtage industriel, on utilisait des « meuleuses à entraînement groupé ». Parallèlement, les sources d'énergie nécessaires au fonctionnement de ces machines étaient très variées et ont évolué au fil du temps. Depuis le XVIIIe siècle environ, en Europe, des machines à entraînement groupé hydraulique sont utilisées à l'échelle industrielle. L'abrasif était entraîné par une turbine hydraulique fonctionnant sur le principe des turbines de moulin. Sur ces machines, les meuleuses travaillaient couchées. Les meules n'étaient retirées qu'une fois complètement usées.

L'évolution suivante de l'industrie des rectifieuses fut celle des rectifieuses à entraînement par le plafond. La machine à vapeur entraînait plusieurs machines grâce à un système de transmission. L'arbre intermédiaire du plafond traversait tout l'atelier et la charge était évacuée par une courroie pour l'usinage. C'est à cette époque que la première machine équipée d'une bande de polissage (actuellement transformée en rectifieuse) fit son apparition.

Le XXe siècle marque l'avènement des affûteuses électriques. Leur taille réduite et leur disponibilité pour les petits ateliers ont conduit à leur fabrication par un grand nombre de fabricants. On a ainsi vu apparaître des machines combinées, destinées à affûter les forets, les scies, les fraises, etc. L'appareil à moteur et meule rotative est devenu le plus répandu pour les couteaux. C'est sur cette base que sont fabriqués les affûteuses électriques modernes.

Il est à noter que, pendant des siècles, l'industrie de l'affûtage s'est principalement concentrée sur le développement de machines-outils et d'appareils d'affûtage. Pour les couteaux, on utilisait principalement une meule, d'abord manuelle et pédalière, puis électrique. Cela s'explique principalement par la qualité des couteaux, fabriqués à partir d'aciers bon marché, et dont le niveau d'affûtage importait peu au consommateur. Pour les couteaux les plus chers, les aiguiseurs expérimentés utilisaient des pierres à aiguiser manuelles. Ce n'est qu'au cours des trente dernières années que la situation a évolué. Les couteaux ont commencé à être fabriqués à partir d'aciers haut de gamme coûteux, et sont devenus accessibles au grand public. La demande d'affûtage de haute qualité a augmenté. Le choix s'est alors posé entre un appareil électrique, source de bruit et d'inconfort en ville, et un aiguiseur manuel de haute précision. Avec l'apparition des premiers dispositifs permettant de maintenir l'angle avec le porte-abrasif, la qualité du maintien des angles d'affûtage a considérablement augmenté. L'apparition de machines à mécanisme rotatif sans réarmement du couteau a permis d'optimiser la précision du maintien de l'angle des deux côtés de la lame. Les appareils d'affûtage tels que les machines TSPROF permettent d'utiliser une grande variété d'abrasifs et d'affûter une large gamme de couteaux et d'outils. Le consommateur dispose d'une machine relativement silencieuse, compacte et néanmoins performante, capable de répondre à la plupart des besoins d'affûtage domestique de couteaux et d'outils. Les professionnels, quant à eux, disposent d'une alternative aux machines électriques rapides, mais moins précises.