Comment la pierre antique se transforme en pierre professionnelle

Période antique

Avant d'aborder la question de l'utilisation des pierres à aiguiser anciennes, rappelons à quoi ressemblaient les premiers outils humains entre 700 000 et 40 000 av. J.-C. Les premiers outils en pierre étaient très différents, mais leurs bords étaient tranchants. Au fil du temps, l'homme a appris à perfectionner ses outils et a perfectionné la technologie de traitement de la pierre, ce qui a également conduit à la création d'outils en bois et en os.

Les humains ont appris à fabriquer des outils du quotidien ainsi que des armes au cours de leurs activités. Les couteaux en pierre étaient fabriqués en silex, en obsidienne, en ardoise et en quartz.

Il faut dire que créer des objets ménagers et des armes à l'aide de technologies primitives n'est pas chose aisée et requiert une certaine expérience et un certain savoir-faire. Des artisans comme Errett Callahan et Dale Duby, qui ont insufflé une nouvelle vie à ces technologies, créent des objets sur cette base, et certains produits peuvent à juste titre être qualifiés d'œuvres d'art. Cette tendance, la capacité à créer des outils et des couteaux à partir de matériaux improvisés, est aujourd'hui populaire parmi les survivalistes.

Le développement des techniques de façonnage de certains outils est également directement lié aux méthodes primitives de fabrication d’outils.

L'histoire nous apprend que l'utilisation des pierres à aiguiser a commencé à se développer à la fin de l'âge de pierre, vers 5 000 ans avant J.-C., soit au tournant de l'âge du bronze, et qu'elle est indissociable des outils coupants. Les premières pierres à aiguiser étaient des roches abrasives. Cependant, selon certaines études, l'invention de la méthode antique d'affûtage des outils remonte à environ 75 000 ans.

Vous trouverez dans la littérature spécialisée des informations sur les pierres présentant des rainures caractéristiques laissées par une utilisation fréquente sur une très longue période.

Un exemple d'outil primitif est la hache Langdale. Sa fabrication, selon certains archéologues, consistait à affûter systématiquement la lame dans une rainure en V de l'instrument, appelée rainure d'affûtage.

https://en.wikipedia.org/wiki/Grooves_(archéologie)

Si la fabrication des outils ressemblait à cela, ce travail était difficile, même pour un homme expérimenté. La fonction première de ces pierres reste inexpliquée. Cependant, cela prouve que les humains connaissaient déjà les propriétés abrasives des roches.

On ne peut que deviner le détail du procédé de traitement et d'affûtage des outils, ainsi que la taille des pierres à aiguiser. Il est indéniable que les outils en pierre ont évolué avec le développement de la société et que leurs propriétés abrasives sont utilisées par l'humanité depuis des temps immémoriaux.

L'âge du fer

Au fil du temps, les outils en pierre ont été remplacés par des outils en métal, et les pierres à aiguiser ont changé de taille et sont devenues plus petites pour faciliter leur transport. Avec l'âge du Fer, le fer est devenu le principal matériau de fabrication de divers outils et armes. L'évolution des différentes formes d'activité a conduit l'homme à rechercher de nouveaux abrasifs et à améliorer les outils abrasifs afin d'obtenir une meilleure finition et un angle précis des lames.

Simultanément à l'amélioration des outils, le processus de broyage s'est amélioré, ce qui a donné lieu à l'apparition des broyeurs à main au début du premier millénaire après J.-C.

Aux Ve et VIe siècles, la production artisanale émerge, et le processus de meulage et de polissage en devient partie intégrante. Parmi les exemples célèbres des premières machines de l'époque figurent les meules et les meules de potier.

En considérant l'évolution du procédé de meulage comme un phénomène historique, les archéologues confirment l'existence d'un processus de traitement des lames par étapes. Ce processus comprenait trois étapes : le meulage, l'ébavurage et la finition. Ces trois procédés sont restés inchangés. On peut également supposer que l'ébauche et le meulage étaient initialement suffisants. Plus tard, avec l'évolution des activités humaines, les exigences de qualité en matière de précision angulaire de finition se sont accrues. La finition des lames est ainsi devenue partie intégrante du processus de traitement et de finition des lames.

Plus tard, l'extraction et le traitement des minéraux abrasifs sont devenus le domaine de l'exploitation minière. Aucune branche d'activité industrielle ne se passe de broyage. Depuis des siècles, des abrasifs naturels bien connus tels que le grenat, le silex, le corindon ou le papier de verre ont été utilisés et le sont encore dans la fabrication d'outils de meulage.

La fabrication d'armes, qui existait bien avant la naissance des grandes villes et la formation des économies nationales des différents pays, a constitué un tremplin décisif pour la création d'entreprises industrielles. La coopération de spécialistes de différentes professions dans ce secteur a été à la base de l'émergence de capacités de production.

Les couteliers et l'artisanat de l'affûtage dans l'histoire

Les usines de fabrication de couteaux et d'outils coupants sont apparues dans la seconde moitié du XIXe siècle, en lien avec l'essor économique des principaux pays du monde. Des usines de traitement du minerai de fer et des usines de fabrication de couteaux destinés à la vente en masse ont été créées aux États-Unis, en France, en Italie, au Portugal, en Espagne, en Autriche et en Allemagne.

La disponibilité de gisements de pierres naturelles en Amérique du Nord, en Europe et au Japon a ouvert de nouvelles possibilités de production et stimulé la commercialisation, la distribution à grande échelle et les ventes de masse de pierres à aiguiser.

Dans plusieurs pays européens, comme l'Allemagne, la Belgique et l'Angleterre, des gisements de pierres à aiguiser naturelles ont été découverts et ont fait l'objet d'une exploitation minière à grande échelle et de ventes massives, y compris des exportations vers différents pays du monde.

couteliers allemands

La marque SOLINGEN est le fruit de près de 700 ans d'histoire et de produits de haute qualité. Vers 1250, tout a commencé avec la production d'épées, et ce n'est qu'en 1374 que le groupe de forges a acquis le statut de ville. La production artisanale s'est poursuivie jusqu'en 1850, et la ville comptait une centaine de forges. Les tours électriques n'ayant pas encore été inventés, la rotation d'une meule d'époque était assurée par un courant d'eau, selon le principe du moulin à eau. Cette technologie a ensuite été remplacée par la machine à vapeur au cours de l'industrialisation, et la productivité des couteliers, y compris la qualité de finition des lames, a considérablement augmenté.

Les marques les plus connues à Solingen sont Güde, Zwilling, Wüsthof, RÖR, ISS et d'autres.

L'une des pierres à aiguiser naturelles les plus célèbres et les plus anciennes, non seulement en Allemagne, mais aussi dans le monde, est l'ardoise de Thuringe, autrefois commercialisée sous la marque Escher, connue depuis près de 200 ans. L'entreprise exportait cette pierre principalement aux États-Unis et, d'une certaine manière, elle est devenue un phénomène, synonyme d'une qualité inégalée pour l'affûtage des outils de barbier.

couteliers autrichiens

Des gisements de minerai de fer furent découverts à proximité de la ville autrichienne de Steyr (en allemand : Steyr). Entre 1850 et 1870, l'industrie sidérurgique connut un essor rapide. Steyr-Daimler-Puch AG, l'une des plus grandes entreprises de production d'armes blanches en Europe, fut alors fondée. En 1890, la société employait environ 10 000 personnes.

L'histoire montre également qu'au XVIe siècle, il existait déjà plus d'une douzaine de magasins de couteaux près de Steyer à Trattenbach.

En Autriche, dans la ville de Gosau, il existe encore des gisements de pierres naturelles pour la fabrication de meules, de meules et de pierres à aiguiser manuelles.

couteliers français

Deux villes françaises sont devenues célèbres pour la production de couteaux anciens et d'armes blanches. Klingenthal (en français) est devenue à son tour la Solingen alsacienne avec l'ouverture d'une usine en 1730 pour la production d'armes blanches. Des travailleurs immigrés de Solingen sont venus y travailler. Dès 1770, plusieurs forges, serrureries, fonderies et ateliers d'affûtage y ont été ouverts. Plus tard, en 1834, la production d'armes a été délocalisée plus à l'intérieur des terres. À Thiers, une autre ville française, la production de couteaux n'a jamais cessé et est encore très active aujourd'hui.

Depuis le XIVe siècle, les rives de la Durolle ont accueilli de nombreuses industries. En 1840, on comptait environ 12 forgerons et 70 ateliers de meulage sur les rives. Les plus grands pôles d'activité coutelière se situaient et se situent toujours dans la région de Laguiole et de Chambéry, véritable symbole du « made in France ». D'autres centres de coutellerie ont également vu le jour, comme celui de Nogent en 1850.

couteliers portugais

Le Portugal peut également être considéré comme l'un des centres européens de fabrication de couteaux anciens et l'un des plus importants d'Europe. Aujourd'hui, Icel est l'entreprise leader et, avec les entreprises Wüsthof et Zwilling JA Henckels à Solingen et Arcos en Espagne, fait partie des plus grandes marques européennes de couteaux. Par ailleurs, il existe au Portugal un petit village ancien réputé pour la production de couteaux de poche traditionnels et vintage, très similaires à l'Opinel français. Selon certains historiens, la production portugaise concurrencerait celle de Solingen.

L'Espagne, comme d'autres pays, possède une longue et ancienne tradition de développement de la production d'armes blanches de haut niveau dans la ville de Tolède. Il est établi que des fabricants d'armes anciennes existaient déjà dans les environs de Tolède avant l'arrivée des Romains dans la péninsule Ibérique au IIIe siècle av. J.-C. Les lames tolédanes atteignirent leur apogée à la naissance de l'Empire espagnol, à la fin du XVe siècle. De plus, de nombreuses lames fabriquées en Espagne étaient non seulement de grande qualité, mais constituaient également des œuvres d'art de l'époque et se distinguaient par une finition décorative soignée. Malheureusement, au fil du temps, cet artisanat s'est érodé et il ne reste aujourd'hui que cinq petites usines produisant des couteaux et des armes blanches.

L'un des couteaux pliants les plus célèbres et les plus anciens d'Espagne est le grand couteau Navaja, connu bien au-delà des frontières du pays.

Parmi les fabricants de couteaux modernes et historiques, on trouve des entreprises telles que Nieto, Muela et Aitor. Muela propose une large gamme de couteaux de chasse et de tourisme de qualité. Nieto, quant à elle, se spécialise dans la production de modèles plus classiques et vintage, tout en proposant des modèles modernes. Des entreprises comme Cudemann et RUI proposent quant à elles une large gamme de couteaux à des prix relativement abordables. AITOR est réputée pour ses couteaux de survie.

couteliers italiens

Comme on le dit en Italie : « I migliori coltelli d'Italia » – les meilleurs couteaux sont fabriqués en Italie. Ce pays du sud de l'Europe est réputé non seulement pour son excellent vin, mais aussi pour ses maîtres couteliers. Parmi les fabricants de renommée mondiale, on peut citer Extrema Ratio, LionSteel, Fox Knives, Beltrame et MKM. Un design audacieux et une finition de haute qualité caractérisent les couteaux italiens. Les fabricants italiens proposent des couteaux de toutes catégories, des couteaux EDC et tactiques aux couteaux de chasse et de tourisme vintage et classiques.

fabricants de couteaux aux États-Unis

Les couteaux américains sont toujours considérés comme des produits synonymes du phénomène assez courant des « possibilités illimitées ». Ce phénomène est typique de plusieurs fabricants, comme Al Mar, Steel Will et SOG. Des marques comme CRKT proposent des produits innovants. Certaines, comme Benchmade, se spécialisent dans la fabrication de couteaux pliants de haute qualité pour l'EDC. Des entreprises comme Buck, Gerber et TOP's se spécialisent dans la fabrication de couteaux de poche traditionnels, de survie et de bushcraft.

Aux États-Unis, de nombreux amateurs et aiguiseurs de couteaux utilisent souvent la pierre à aiguiser naturelle Arkansas. Ces pierres sont considérées comme l'une des meilleures pierres naturelles pour la finition du tranchant après affûtage. Cette roche est un quartz à grains fins composé à 99,5 % d'oxyde de silicium.

Il existe quatre groupes de pierres de l'Arkansas : Washita, Arkansas Translucent, Arkansas Hard et Arkansas Black.

Nous pouvons conclure que toutes les entreprises produisant des couteaux ont un cycle complet de traitement des lames, y compris l'ébauche, le meulage et la finition, qui est effectué sur différents équipements, mais une meule, des bandes et d'autres abrasifs, produits par de grandes entreprises spécialisées, sont également utilisés à différentes étapes de la production.

Développement des usines d'affûtage au Japon médiéval et à l'époque moderne en Europe et aux États-Unis

Le développement d'ateliers spécialisés dans l'affûtage de couteaux en tant qu'entreprises indépendantes s'est produit plus tard, lors de la diffusion généralisée des produits de couteaux et des besoins croissants de la société, qui ne pouvaient pas être couverts par les fabricants de produits de couteaux eux-mêmes.

Il convient tout d'abord de citer les maîtres affûteurs japonais , étroitement liés aux sites d'extraction de pierres à aiguiser à l'eau, remontant à l'époque Heian (749-1185). Avec l'établissement du shogunat de Kamakura au Japon, la production de sabres et autres armes blanches pour les samouraïs a fortement augmenté. Parallèlement, le besoin en pierres à aiguiser s'est accru. Durant l'époque Muromachi (1336-1573), un gisement de pierre naturelle de haute qualité a été découvert près de Kyoto, toujours exploité aujourd'hui.

C'est durant cette période historique que la profession d'aiguiseur de couteaux apparaît officiellement. Durant l'époque d'Edo (de 1603 à 1868), l'extraction, la transformation et la vente des pierres à aiguiser étaient sous contrôle d'État. À la fin de l'époque d'Edo, un ouvrage intitulé « Le charme des pierres naturelles de Kyoto » fut publié, décrivant le travail des pierres naturelles. Cet ouvrage demeure à ce jour la source de connaissances la plus fiable pour les professionnels et les amateurs de l'affûtage.

Avec le début de la Restauration Meiji (1868-1912), le Japon adopta une gestion capitaliste, les mines furent privatisées, les technologies d'extraction et de traitement de la pierre s'améliorèrent et les ventes augmentèrent en volume. De ce fait, de nombreux aiguiseurs professionnels perdirent leur emploi et la demande pour leurs services chuta considérablement. Avec l'arrivée des pierres abrasives artificielles sur le marché, l'extraction de pierres naturelles au Japon connut un déclin drastique. Aujourd'hui, seuls les aiguiseurs professionnels et amateurs qui maîtrisent ces pierres les utilisent.

Au tournant des XIXe et XXe siècles, la « Grande Émigration » (en italien : la grande emigrazione) débuta dans les années 1870, immédiatement après l'unification définitive de l'Italie et la crise agraire qui éclata dans le pays. Un grand nombre d'Italiens quittèrent leur pays d'origine et choisirent les États-Unis comme destination principale. Dans ce contexte, une couche d'Italiens, venus dans ce pays aux perspectives illimitées, se surnomma « moleta » ( https://www.latimes.com/archives/la-xpm-1991-10-03-fo-4283-story.html ). Selon les récits historiques, la veille de la Première Guerre mondiale et le partage des territoires entre l'Autriche et l'Italie incitèrent des maîtres aiguiseurs italiens à s'installer aux États-Unis. Plus tard, en 1930, des aiguiseurs italiens fondèrent la Knife Grinders Association afin de consolider leurs sphères d'influence. Les héritiers de nombreux artisans de l'époque sont devenus aujourd'hui de très grandes entreprises. Alors que leurs prédécesseurs transportaient leur équipement simple dans de petites brouettes, aujourd'hui, un camion entier d'équipement arrive chez le client et livre un grand nombre de commandes terminées.

Quant aux maîtres affûteurs de lames de la seconde moitié du XIXe siècle à la première moitié du XXe siècle dans d'autres pays, les méthodes de traitement des lames diffèrent peu. Nombre d'entre eux mènent une activité sédentaire liée aux particularités de leur équipement, tandis que d'autres choisissent de rechercher des clients dans les rues des villes pour gagner leur vie.

Après plus d’un demi-siècle de développement technologique et de changements importants dans la manière dont les services sont fournis dans de nombreuses villes du monde, les petits maîtres tailleurs ont toujours la coutume de s’asseoir aux coins des rues et d’offrir leurs services.

La période d'industrialisation, la révolution technique et les découvertes techniques

À la fin de l'époque moderne, les pierres à aiguiser ont été extraites dans des carrières du monde entier (Angleterre, France, Allemagne, Suède et États-Unis) et se sont répandues. De nombreux tailleurs utilisent encore aujourd'hui des pierres à aiguiser naturelles de différents types et tailles. La forte demande en abrasifs de qualité a conduit de nombreuses carrières à l'épuisement de leurs ressources et à leur perte de rentabilité.

Avec le développement de l'industrie chimique, il est devenu possible de produire des disques et des pierres abrasifs artificiels à grains homogènes et la demande d'abrasifs naturels a commencé à baisser.

En raison de la croissance significative de l'industrie, le volume de matériaux abrasifs consommés a augmenté, ce qui a conduit à son tour à la nécessité de créer des entreprises spécialisées pour la production de matériaux abrasifs hétérogènes à base d'abrasifs artificiels à l'échelle industrielle.

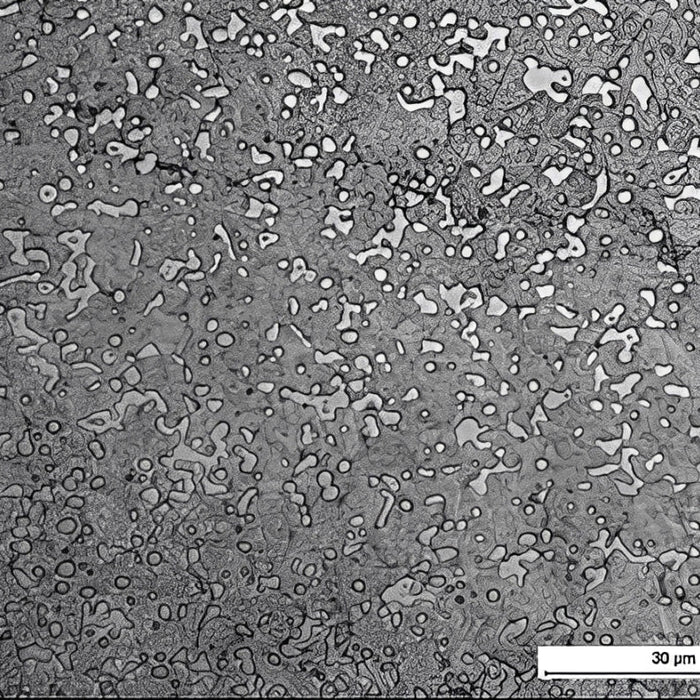

La production de meules à liant céramique, puis de disques à liant vulcanite à base d'abrasifs naturels, a été lancée grâce aux progrès industriels de la fin du XIXe et du début du XXe siècle. La découverte de la poudre de carbure de silicium et du corindon artificiel a constitué une avancée technologique majeure. Le développement de l'ensemble de l'industrie s'est poursuivi parallèlement à la mise au point de nouveaux abrasifs artificiels.

Les entreprises leaders d'hier et d'aujourd'hui

L'émergence de grandes entreprises industrielles produisant des abrasifs visait principalement la production de matériaux abrasifs pour les besoins du travail des métaux.

La société Carborundum

Parfois, l'histoire est écrite non seulement par des hommes politiques et des artistes, mais aussi par des inventions techniques comme les abrasifs artificiels. La méthode brevetée d'Edward Goodrich Acheson pour la production de matériaux en carbure de silicium, inventée en Pennsylvanie, aux États-Unis, en 1891, en est un bon exemple. Certaines découvertes sont le fruit d'essais et d'erreurs, un phénomène courant dans l'histoire. La fusion de divers matériaux chimiques dans un four électrique a permis d'obtenir une poudre de petits cristaux brillants. Cette invention est devenue la pierre angulaire du développement ultérieur des matériaux abrasifs à base de carbure de silicium.

Abrasifs Norton

Quelque temps plus tard, en 1883, l'ingénieur Auguste Verneuil, en France, inventa une méthode de création de pierres précieuses artificielles. En 1892, il perfectionna ses recherches et découvrit une méthode de production de corindon artificiel par fusion de bauxite. Après avoir amélioré le procédé de fusion de la bauxite, un ingénieur nommé Jacobs obtint du corindon, aussi connu aujourd'hui sous le nom d'oxyde d'aluminium. Cette méthode fut ensuite utilisée par Norton pour produire des disques abrasifs.

Le carbure de silicium et l'électrocorindon sont tous deux largement utilisés dans le monde entier pour la production d'outils abrasifs destinés à l'usinage de haute précision de diverses surfaces.

Plus tard, en 1942, le monocorindon a été obtenu et dans les années 1960, la production de diamants synthétiques a commencé.

Borure et ses divisions

Les matériaux abrasifs de marque Boride sont fabriqués depuis près de 40 ans et sont utilisés à diverses fins industrielles dans plus de 50 pays à travers le monde. Outre une large gamme de matériaux abrasifs, l'entreprise produit des lames et des pierres à aiguiser pour l'usinage semi-automatique et le polissage de surfaces de divers moules et petites pièces.

Les marques mondiales occupant une telle niche sur le marché des abrasifs comprennent les sociétés Gesswein, Joke, Pferd et d'autres.

Les barres de traitement de surfaces ne représentent qu’une infime partie de ce qui est actuellement produit par les leaders de l’industrie.

Innovations dans l'affûtage moderne

Ces dernières décennies, grâce à l'arrivée de nouvelles machines pour le travail des métaux et à la simplification de l'accès à des ressources comme l'acier, on a assisté à une croissance des ateliers de taille moyenne et petite, partout dans le monde, qui produisent des couteaux sur mesure. Dans ce contexte, comme auparavant, la production de lames s'effectue souvent sur un cycle complet, à l'exception du processus de production de l'acier lui-même. C'est pourquoi les maîtres couteliers doivent maîtriser le traitement de l'acier, le réglage de l'angle, la pré-finition et la finition.

De plus, le nombre de personnes intéressées par les couteaux, qu'elles soient utilisatrices ou collectionneuses, est en augmentation. Certains utilisateurs souhaitent également les faire aiguiser.

De nouvelles idées naissent souvent dans cet environnement et les solutions existantes sont améliorées.

Edge Pro Inc., dirigée par son créateur et inventeur Ben Dale, en est un exemple. L'entreprise est largement connue pour la fabrication d'appareils d'affûtage inventés par M. Dale et d'abrasifs de format spécial dans une large gamme de produits.

M. Dale n'a pas inventé un nouvel abrasif, mais s'est inspiré des matériaux et consommables déjà existants, créés par Boride. Il a combiné sa solution technique d'affûtage avec le format populaire de la pierre abrasive de 150 x 25 mm, alors en vogue. Cette solution industrielle a ainsi trouvé une application dans un domaine d'activité jusque-là non prévu, l'affûtage des couteaux, et est devenue très populaire auprès des affûteurs et des maîtres-affûteurs.

Certains fabricants de systèmes d'affûtage ont apprécié cette taille de barres abrasives et ont commencé à produire des dispositifs d'affûtage à utiliser avec un tel format d'abrasifs.

Les aiguiseurs ont commencé à produire des barres au format Apex non seulement à partir de barres de taille normale à base d'abrasifs artificiels, mais également à partir de pierres à aiguiser naturelles.

Qui devrait utiliser des pierres professionnelles

Photo 6 Professionnel

Si vous êtes débutant, pensez à utiliser des abrasifs synthétiques moins chers. Nombreux sont ceux qui trouveront le tranchant acceptable. Si le résultat n'est pas assez tranchant, il est toujours possible d'acheter des pierres abrasives synthétiques plus onéreuses.

Nous recommandons l'achat et l'utilisation de pierres professionnelles si la finition du tranchant de vos outils ou couteaux est optimale. Outre cette qualité de finition, certains abrasifs, comme les abrasifs diamantés, garantissent un affûtage très efficace (taux d'enlèvement de matière) et un gain de temps considérable.

Conclusions

Et ainsi nous pouvons retracer comment une roche aux propriétés abrasives pour affûter les haches en pierre est devenue, après des milliers d'années, apte à affûter des lames avec un tranchant fin et une grande netteté, dont l'homme néolithique ne pouvait même pas rêver.

Résumé

De plus, nous fournissons des listes de gisements de pierres abrasives naturelles, d'entreprises produisant des pierres abrasives artificielles et leurs catégories.

Pays d'origine des pierres à aiguiser naturelles les plus célèbres :

Aux États-Unis, les principales pierres naturelles sont extraites des gisements des montagnes de l'Arkansas : Arkansas Black, Arkansas Hard, Arkansas Translucent et Washita. Elles sont extraites et commercialisées par Dan's Whetstone Company, Inc. et Norton Company.

En Russie - Microquartzite (Baïkalite), Belorechit (quartzite de Beloretsk), Jaspe technique

Au Royaume-Uni : Charnley Forest, Dalmore Blue, Dragons Tongue, Tam O'Shanter, Yellow Lake, Llyn Melynllyn, Moughton Whetstone, Llyn Idwal

En Belgique – Coticule, BBW, La Lorraine - Rouge du Salm.

En Allemagne - Esher, pierre à eau de Thuringe.

En Chine – Guangxi, Sungari.

Au Japon , les pierres portent des noms en fonction de leur lieu d’extraction et leur classification est trop vaste pour être mentionnée dans cet article.

Liste des principaux fabricants de pierres à aiguiser artificielles : KASUMI, KING, NAKATOMI, NANIWA, SHAPTON, SIGMA, Spyderco, SUEHIRO, Norton Company, Boride

Catégories de pierres à aiguiser professionnelles : pierres diamantées, pierres CBN, pierres en oxyde d'aluminium, pierres en carbure de silicium, pierres naturelles, pierres semi-naturelles, pierres en céramique frittée, cuirs et tampons et films de rodage.