Introduction

Le problème principal de cet article est le grain de la pierre à aiguiser, qui détermine la qualité du traitement des biseaux secondaires, ce qui affecte le niveau de netteté du tranchant et le niveau possible de rétention du tranchant du tranchant de la lame du couteau.

Il semblerait que tout ici soit assez clair, mais qu'est-ce qui caractérise et détermine exactement le grain d'un abrasif particulier ?

Le mot « grain » fait référence aux minuscules particules ou pastilles qui forment la structure d’une pierre à aiguiser.

Le simple fait qu'une pierre à aiguiser soit composée de particules minuscules ne suffit pas à éclaircir l'essence de la question : comment la granulométrie influence-t-elle les propriétés coupantes du tranchant ? Il est néanmoins évident que différentes granulométries ont des effets différents sur les propriétés coupantes du couteau.

Si vous vous rendez dans une quincaillerie ou une coutellerie et que vous demandez à un vendeur une pierre à aiguiser, il y a de fortes chances que plusieurs options vous soient proposées. Vous verrez probablement une pierre à aiguiser double face, ou peut-être une pierre à aiguiser uniforme, d'origine synthétique, avec différents degrés d'abrasivité. On pourrait également vous proposer une pierre à aiguiser d'origine naturelle, plus homogène et relativement lisse.

Des questions restent toutefois ouvertes : comment en est-on arrivé là ? Quelle est la différence entre les matériaux naturels et artificiels, et quelles sont les différences structurelles et pratiques entre les grains des différents abrasifs ?

1. Un bref aperçu historique

En fait, les propriétés abrasives de diverses pierres naturelles sont exploitées par l'humanité depuis des temps immémoriaux. L'extraction de minéraux abrasifs a fait l'objet d'opérations minières. Il y a environ deux siècles, avant l'invention des abrasifs artificiels, les gisements de pierre servant à la fabrication de meules et de pierres déterminaient largement le développement économique de la région, à l'instar des mines d'or.

Depuis des siècles, des abrasifs naturels bien connus tels que le grenat, le silex, le corindon, l'émeri et la pierre ponce sont utilisés et continuent d'être utilisés dans la fabrication d'outils d'affûtage. Ces matériaux restent le moyen universel de finition et de polissage manuel des lames de couteaux.

Un certain nombre de matériaux naturels avec différentes duretés de grain ont été pris comme base de l'échelle de dureté relative proposée par le scientifique allemand Friedrich Mohs, qui peut être utilisée pour mesurer la dureté des abrasifs synthétiques.

Au fur et à mesure de l'industrialisation et du développement de l'industrie chimique, il est devenu possible de produire des meules abrasives synthétiques et des pierres à aiguiser avec un certain grain et la demande d'abrasifs naturels a commencé à baisser.

En raison de la croissance importante de l'industrie, le volume de matériaux abrasifs consommés a augmenté, ce qui a conduit à la création d'usines spécialisées pour la production de matériaux abrasifs hétérogènes à base d'abrasifs synthétiques à l'échelle industrielle.

2. Caractéristiques physiques du grain abrasif

Comme tout autre matériau, les grains abrasifs naturels et synthétiques ont leurs propres caractéristiques physiques uniques telles que la dureté et la taille qui sont importantes lors du choix d'une pierre à aiguiser pour affûter les lames de couteaux.

2.1. Dureté du grain abrasif

L'échelle de Mohs (également appelée échelle de dureté minéralogique) est un ensemble de minéraux de référence permettant de déterminer la dureté relative par grattage. Dix minéraux naturels, classés par ordre croissant de dureté, servent de référence.

Il se compose de 10 références de dureté : talc – 1 ; gypse – 2 ; calcite – 3 ; fluorite – 4 ; apatite – 5 ; orthose – 6 ; quartz – 7 ; topaze – 8 ; corindon – 9 ; diamant – 10. Les minéraux dont l'indice est inférieur à 7 sont considérés comme tendres, ceux dont l'indice est supérieur à 7 sont considérés comme durs. En général, la majeure partie des composés naturels présente une dureté comprise entre 2 et 6.

La dureté d'une pierre à aiguiser reflète la résistance de sa surface aux rayures causées par une autre pierre ou un autre objet ; elle mesure la structure atomique d'une substance. La dureté d'une même pierre peut varier. La grande différence de dureté entre les autres minéraux selon la direction de la rayure est typique de la cyanite : sa dureté varie de 5 à 7, et elle peut être rayée dans certaines directions, mais pas dans d'autres.

Échelle de dureté de Mohs

|

Dureté

|

Formule minérale/chimique

|

Dureté absolue

|

|

1

|

Talc (Mg 3 Si 4 O 10 (OH) 2 )

|

1

|

|

2

|

Gypse (CaSO 4 ·2H 2 O)

|

3

|

|

3

|

Calcite (CaCO 3 )

|

9

|

|

4

|

Fluorine (CaF 2 )

|

21

|

|

5

|

Apatite (Ca 5 (PO 4 ) 3 (OH-,Cl-,F-))

|

48

|

|

6

|

Feldspath (KAlSi 3 O 8 )

|

72

|

|

7

|

Quartz (SiO 2 )

|

100

|

|

8

|

Topaze (Al 2 SiO 4 (OH-,F-) 2 )

|

200

|

|

9

|

Corindon (Al 2 O 3 )

|

400

|

|

10

|

Diamant (C)

|

1500

|

La liste des matériaux aux propriétés abrasives est très longue, mais les principaux matériaux abrasifs, qui conservent encore aujourd'hui une importance industrielle, restent les mêmes. La connaissance des propriétés et des domaines d'utilisation des matériaux abrasifs naturels permet leur utilisation même dans les productions ultramodernes.

2.2. Granulométrie abrasive

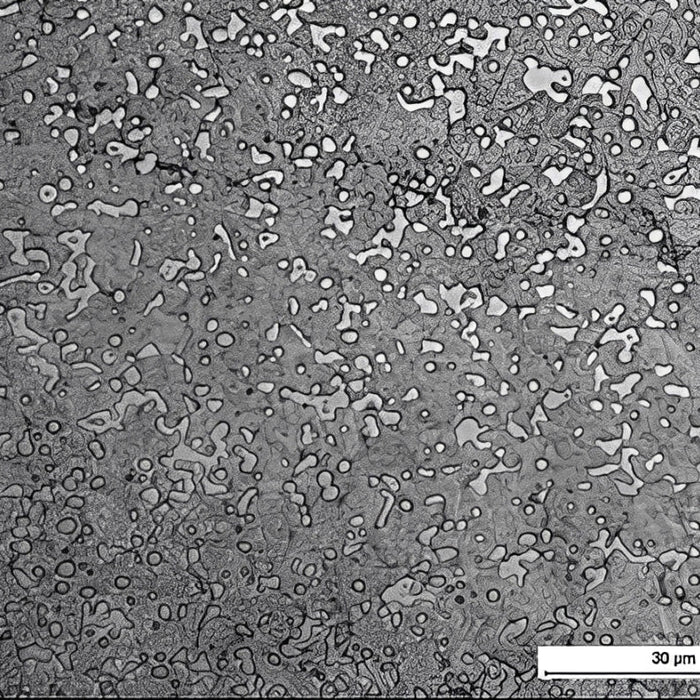

On peut supposer que si la roche mère des pierres naturelles est différente, la taille des particules de ces pierres sera également différente. De plus, même au sein d'une même roche, les grains peuvent être affectés par des facteurs naturels et présenter des tailles différentes. Cela peut s'expliquer par la pression dans les couches, les effets de la température, ainsi que par diverses inclusions.

Le problème est aussi qu’il est dans la nature humaine de limiter beaucoup de choses à certaines unités, car c’est plus facile ainsi et il y a une chance de comprendre les choses à travers des valeurs unifiées.

Si vous posez sérieusement la question et tentez de comprendre les normes industrielles existantes à l'aide de tableaux récapitulatifs, vous n'obtiendrez pas non plus une clarté exceptionnelle. La raison en est simple : les classifications des abrasifs varient selon les pays.

En termes de composition chimique, les types de pierres à aiguiser naturelles contiennent le plus souvent une grande quantité de dioxyde de silicium ou d'oxyde d'aluminium, que l'on retrouve également dans les formules chimiques de l'échelle de Mohs.

De plus, lors de la comparaison des granulométries, comme déjà mentionné, il est courant d'utiliser des tableaux récapitulatifs, mais ils ne reflètent pas l'ensemble du tableau et vous devez vérifier beaucoup de choses vous-même.

Le grain du matériau abrasif ou, dans notre cas, des pierres ou des barres à aiguiser doit être compris comme la taille de la particule de broyage moyenne dans la fraction, qui est mesurée dans certaines unités et est une valeur discrète, qui n'est pas continue.

Si vous essayez de résoudre le problème du choix du grain en réduisant les valeurs à certaines unités de comparaison, vous êtes sur la bonne voie, mais il existe des inconvénients et des limites dans toutes les normes.

3. Grain abrasif : propriétés et utilisation

Parmi les classifications de grains courantes indiquant la valeur des valeurs extra grossières aux valeurs ultra fines figurent les systèmes suivants :

- FEPA-F – est la classification européenne également utilisée aux États-Unis. Selon ce système, la valeur de grain s'écrit avec la lettre F suivie d'un chiffre spécifique.

- JIS – est la classification japonaise exprimée en grains et écrite avec la lettre J + valeur numérique

- Normes ANSI - American National Standards Institute sur les grains abrasifs

Chaque norme, et selon le fabricant, définit un ensemble de grains différent. Par exemple, la norme FEPA-F utilise les grains F500 et F600, mais pas les grains F550 et F650.

En effet, tout abrasif est composé d'un très grand nombre de particules, et la valeur indiquée est celle qui prédomine dans une pierre à aiguiser donnée. En effet, aucun procédé industriel de filtration des particules en cours de production ne permet de produire un abrasif dont toutes les particules sont exactement identiques.

3.1. Dioxyde de silicium

Ce composé naturel est plus connu pour l'affûtage sous forme de pierres à base de quartz, notamment l'Arkansas (calcédoine), le Washita et le jaspe. Les séries de pierres à aiguiser naturelles à base de silicium les plus connues sont : Arkansas tendre (grains 600-800), Arkansas dure (grains 800-1000), Arkansas translucide (grains 3000-8000) et Arkansas dure noire (grains 2000-3000).

Les pierres naturelles de ce groupe sont des novaculites, des roches sédimentaires composées de quartz microcristallin formé par compression sous la pression du plancton fossilisé. De ce fait, la granulométrie est difficile à quantifier, car elle est quasiment identique. Parmi les caractéristiques de cette roche, la densité de compression nous intéresse particulièrement.

En réalité, cela signifie que le résultat de coupe dépend de la quantité et de la densité du liquide de refroidissement, ainsi que de la pression appliquée sur le biseau secondaire. Plus l'huile est fluide et moins la pression appliquée sur l'abrasif est forte, plus le biseau secondaire sera propre et uniforme.

3.2. Oxyde d'aluminium

Comme mentionné précédemment, il existe de l'oxyde d'aluminium naturel et artificiel. L'oxyde d'aluminium artificiel est produit à partir d'argile de bauxite et fritté sur un liant céramique ou magnésien. Les barres à liant magnésien de la série professionnelle sont populaires au Japon et sont utilisées pour l'affûtage des aciers d'une dureté allant jusqu'à 60 HRC, ainsi que comme pierre à aiguiser pour les couteaux de cuisine de la plus haute qualité.

Il existe également des équivalents aux séries de pierres à aiguiser et de pierres à huile plus familières au marché américain.

Exemples de pierres à aiguiser en oxyde d'aluminium : Norton India Stone (FEPA-P) : 150, 240, 400. Boride T2 (ANSI) : 150, 220, 320, 400, 600, 800, 1000, 1200. SHAPTON Ha-no-kuromaku : 120, 220, 320, 1000, 1500, 2000, 5000, 8000, 12000, 30000 grains. Les pierres suivantes du Japon sont des abrasifs à base d'eau de haute qualité Naniwa Professional : 400, 600, 800, 1000, 2000, 3000, 5000, 10000, Suehiro Cerax : 320, 700, 1000, 5000, 6000, 8000 grains.

3.3. Carbure de silicium

Le carbure de silicium est un substitut synthétique de la moissanite, un minéral très rare, que l'on trouve à l'état naturel uniquement dans les gisements de corindon et de kimberlite, et encore plus rarement dans les météorites tombées sur Terre depuis l'espace. La moissanite naturelle ne se trouve en grande quantité que dans les nuages de poussière saturés de carbone proches des étoiles.

En tant que matériau synthétique, le carbure de silicium adopte les propriétés de la moissanite naturelle. Il est également beaucoup plus facile à obtenir. Ce composé binaire de carbone inorganique synthétique forme des cristaux d'apparence similaire à l'anthracite, mais avec des reflets irisés aux couleurs de l'arc-en-ciel. Les cristaux sont généralement incolores et brillants, mais le carborundum technique prend parfois des nuances de couleur différentes en raison de la présence d'impuretés de fer.

Le carbure de silicium, sous forme de poudre d'une granulométrie donnée, est fritté avec un liant céramique, puis découpé en barres de la taille requise. Polyvalent, le carbure de silicium peut être utilisé pour l'affûtage d'aciers d'une dureté allant jusqu'à 62-64 HRC, ainsi que de couteaux de cuisine. Les pierres à aiguiser en carbure de silicium sont considérées comme des pierres à aiguiser à eau.

Un bon exemple d'une série de pierres à aiguiser à base de carbure de silicium - Série de pierres Boride CS-HD (ANSI) : extra grossière 120, 150, grossière 220, 320, moyenne 400, fine 600, extra fine 800, 1000, 1200 et Norton Crystolon Stone (FEPA-P) : 120, 180, 320.

3.4. Elbor - nitrure de bore cubique (CBN)

Le nitrure de bore cubique a été produit pour la première fois en 1957 et n'a pas d'équivalent naturel. Sa formule chimique est CBN, ou nitrure de bore cubique. Le CBN est légèrement inférieur au diamant en termes d'enlèvement de métal, mais il est plus fin et considéré comme un abrasif plus coûteux et de meilleure qualité, surtout s'il est fabriqué avec un liant organique. La granulométrie et la forme des grains de CBN sont plus uniformes que celles des grains de diamant.

Aujourd'hui, les barres à base de nitrure de bore cubique ne sont pas très courantes et sont disponibles en quantités limitées aux États-Unis et sur les marchés européens.

3.5. Poudre de diamant

Selon la granulométrie, les poudres de diamant sont utilisées pour le meulage ou le polissage d'objets en pierres naturelles et artificielles, en céramique, en verre et en métaux de haute dureté.

Les poudres de diamant sont utilisées pour l'affûtage des outils en carbure, la coupe, le meulage, la finition et le polissage de l'acier trempé, des alliages durs et de la céramique.

Voici quelques exemples remarquables de pierres à aiguiser diamantées : Edge Pro Matrix, Naniwa, ainsi que Venev Diamond Abrasives et un certain nombre d'autres fabricants.

Les abrasifs diamantés sont utilisés aussi souvent qu'une pierre à aiguiser à l'eau. Une émulsion de savon est utilisée comme liquide de refroidissement avec les abrasifs diamantés.

Conclusions

Le choix du grain pour l'affûtage d'un couteau est directement lié à la qualité, à la nuance d'acier et à la fonction du tranchant de la lame. Ces caractéristiques déterminent le choix de la pierre abrasive. L'affûtage d'une lame de couteau se déroule en trois étapes : l'ébarbage du tranchant avec un abrasif à gros grain, l'affûtage avec un abrasif à grain moyen, et la finition et le polissage avec des abrasifs fins ou extrafins.

Il est possible d'aiguiser ou de polir un tranchant de couteau émoussé à l'aide d'un abrasif artificiel double face, en utilisant une combinaison de grains grossiers et fins. Vous pouvez utiliser un seul côté ou les deux côtés l'un après l'autre. Vous trouverez ces abrasifs chez Venev Diamond Plant ou Norton.

Les pierres à eau japonaises naturelles et artificielles, quant à elles, sont conçues pour la finition fine du bord de la lame avec une pierre de grain supérieur à 6000 et sont conçues pour les utilisateurs expérimentés.