Les expériences sur le titane laminé et le damas ont commencé il y a plus d'un demi-siècle. Le dioxyde de titane, de par ses propriétés, présente de nombreuses caractéristiques qui le rendent utilisable dans la fabrication de couteaux (voir l'article pour plus de détails). Parmi celles-ci, on peut citer sa légèreté, sa grande résistance, y compris aux charges latérales, et sa parfaite résistance à la corrosion. Il peut également être soumis à différents traitements spéciaux pour obtenir des métaux de différentes couleurs, notamment l'anodisation, qui offre une excellente durabilité. Cependant, les artisans, notamment ceux qui travaillent régulièrement le damas, souhaitaient obtenir du titane un motif identique à celui de l'acier damas : coloré, unique et résistant au temps. Ces expériences ont conduit à la création du damas titane, produit sous la marque Timascus, ainsi que d'autres types de stratifiés fabriqués dans le même matériau.

Les premières expériences industrielles de création de damas à partir d'alliages de titane remontent au milieu du XXe siècle, lorsque des métallurgistes reçurent des échantillons du « Nitinol » (Nitinol de type 60), un alliage composé de 40 % de titane et de 60 % de nickel. Sa principale qualité était l'« effet mémoire de forme », qui permet au matériau plié de revenir à son état initial lorsqu'il est chauffé. De plus, ce matériau est non corrosif et amagnétique. Cet alliage ne s'est pas répandu en raison de la complexité de son procédé de fabrication et est très rarement utilisé dans la fabrication de couteaux.

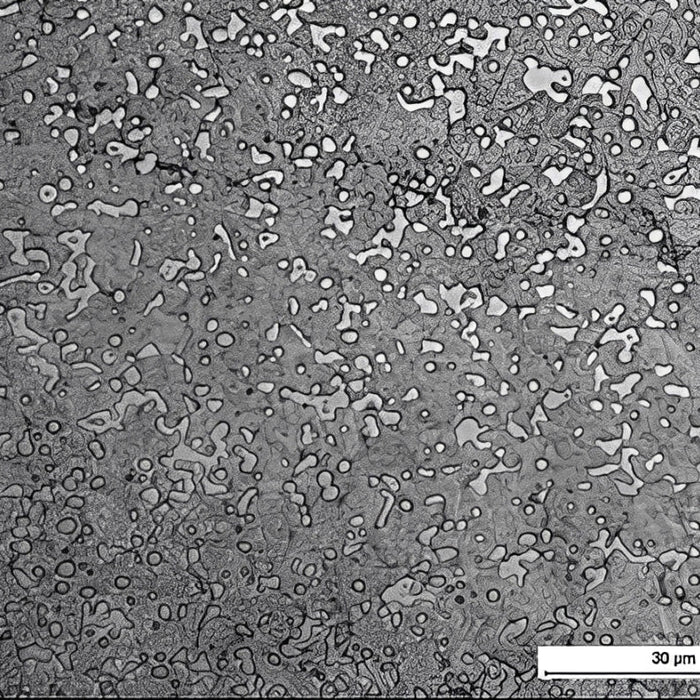

Au cours des 30 dernières années, les alliages de titane ont connu un vif succès. Tout d'abord, grâce à l'activité de passionnés venus des États-Unis. Le plus populaire était le Timascus, un composite de titane créé par les artisans américains Tom Ferry, Bill Cottrell et Chuck Beebe. Son procédé de fabrication est breveté. L'objectif du damas en titane était de produire un matériau laminé résistant à la corrosion, amagnétique et léger, capable de conférer au couteau le plus bel aspect possible sans les inconvénients du damas en acier. Le Timascus est composé de deux ou plusieurs alliages de titane (le plus souvent les nuances CP et 6AL4V). Chaque type d'alliage de titane permet d'obtenir une combinaison de couleurs unique. Le laminé acquiert sa couleur par traitement thermique et par anodisation supplémentaire.

En général, le Timascus est traité de la même manière que les autres alliages de titane, et le procédé de soudage est similaire à celui de l'acier Damas. Pour créer un stratifié, différentes couches sont soudées, puis forgées. Chaque soudure est ensuite usinée sur une rectifieuse plane, puis seulement après la soudure suivante. C'est le meulage qui rend ce matériau si coûteux. Lors du meulage, le titane est cisaillé et transformé en copeaux inutilisables ultérieurement, ce qui entraîne une consommation de matière très élevée pour la fabrication du Timascus. Elle peut atteindre jusqu'à 80 % de la taille de la pièce d'origine. Afin d'obtenir des couleurs plus saturées après chaque soudage, un meulage de plus en plus fin est appliqué.

Timascus peut avoir une grande variété de motifs, les plus courants étant :

Motif mosaïque. Une fois créé, le motif traverse la pièce de part en part, et les lignes et la forme ne sont pas effacées par le ponçage. La réalisation d'un motif mosaïque prend plusieurs jours. Il faut souvent réaliser une ébauche, puis la découper et la souder, puis créer un nouveau motif pour les couches suivantes. Ce motif coûte nettement plus cher que les autres. Dans ce cas, le motif damas n'apparaît que d'un côté de l'ébauche et s'étend sur toute sa surface.

Le Timascus noir est un Timascus contenant du zirconium en plus d'alliages de titane. Sa structure ressemble à une mosaïque, apparaissant sur une seule face de l'ébauche. Ses caractéristiques de qualité le rendent plus lourd que le composite de titane et moins flexible.

Motif double : un motif différent apparaît de chaque côté de la pièce. Les pièces Timascus à double motif sont les moins chères. La plupart des motifs sur une seule face des pièces double face sont appelés « Nébuleuses ».

Timascus ultra-fin (UTT). Il est assez rare que les fabricants produisent des bandes en « timascus ultra-fin ». L'épaisseur de la pièce brute est alors de 0,080 pouce ou moins. Ce matériau est extrêmement capricieux, difficile à maintenir à plat et a tendance à se plier fortement.

Malgré les caractéristiques exceptionnelles du produit fini, la fabrication du Timascus est compliquée par plusieurs particularités technologiques. Le principal risque est la rupture permanente des soudures et le délaminage de la pièce. La presse à forger exige un contrôle maximal pour souder les couches sans déformation. Ce procédé, appelé « forgeage de précision », exige un haut niveau de savoir-faire de la part des forgerons.

Le timascus est un matériau très populaire dans la fabrication de couteaux fixes et pliants. Il est utilisé pour la création de bases, de mitres et de pointes. Sur les couteaux pliants, il est également utilisé pour les plaquettes et même les bandes de manche pleine grandeur, ainsi que pour les clips de transport les plus coûteux.

Moku-ti

Le Moku-Ti est un type particulier de laminé de titane. Il est fabriqué à Blue Springs, dans le nord du Mississippi, par une petite entreprise appelée Chad Nichols Damascus. L'objectif de ce matériau était de produire un damas multicouches léger, résistant à la corrosion et amagnétique, adapté à la décoration de couteaux. Sa structure est celle d'un mokume (damas avec un motif de grain de bois) avec des laminés de titane. Ce matériau est composé d'un alliage de titane 6AL-4V et de titane Grade 1 « commercialement pur », liés ensemble de manière similaire à la création d'aciers Damas. Le procédé de fabrication du Moku-Ti est très complexe et toxique. La soudure est réalisée sous vide avec des acides fluorhydrique et nitrique. Le Moku-Ti confère au couteau un effet visuel exceptionnel grâce à des nuances tourbillonnantes ou mosaïques de bleu, d'or, d'orange, d'argent et de rose, selon la composition des matériaux utilisés.

Outre le Moku-Ti, Chad Nichols produit le Zircu-Ti, une composition feuilletée titane-zirconium présentant un motif d'épaisseur volumique. Le Zircu-Ti est moins flexible que le Mocu-Ti et plus lourd. Une fois oxydé, le zirconium prend une couleur gris foncé anthracite, tandis que les autres composants s'oxydent de la même manière que pour le Moku-Ti.

Zla-Ti

L'entreprise russe AiR, basée à Zlatooust, a mis en œuvre en 2009 la technologie de production du composite de titane stratifié Zla-Ti. Ce composite est fabriqué à partir des alliages de titane VT1.0 et VT6. Le soudage par diffusion (forgeage) des métaux est réalisé selon une technologie unique. Le résultat est généralement un motif « sauvage ». Le stratifié est également produit dans une grande variété de motifs : « pyramide », « goutte », « grande rose », « torsadé », etc. Les billettes sont fournies aux clients sous forme de bandes métalliques rectangulaires ou carrées.

Le titane damas est devenu un matériau assez courant pour les couteaux les plus chers et les plus uniques. Il leur confère une valeur ajoutée et les assimile souvent à des bijoux et des objets d'art.