Cualquiera que se inicia en el afilado de cuchillos tiene muchas preguntas que a veces son difíciles de responder por sí solo. Para responderlas, puede asistir a diversos seminarios temáticos, leer literatura especializada o publicar en foros de internet dedicados a diversos detalles. Siempre es recomendable buscar información en diversas fuentes y sistematizar sus conocimientos.

Propósito del cuchillo

Antes de empezar a comprender la terminología del afilado de cuchillos , es lógico que surja una pregunta muy importante sobre el propósito de cada uno. No es ningún secreto que existe una gran variedad de cuchillos: de cocina, de senderismo, de caza y de otros tipos. ¿Por qué? La respuesta es muy simple: cada cuchillo tiene su propia función. Si un cuchillo se afila correctamente y según su propósito, será cómodo de usar y durará más tiempo antes de tener que afilarlo de nuevo. A veces, un cuchillo está bien afilado, pero no lo suficiente para cumplir con su función. El resultado puede ser un mal corte o un despuntado rápido. Ambas opciones son desagradables, especialmente si no se tiene otro cuchillo cerca o no se puede afilarlo.

Estructura del cuchillo

Para una comprensión general, conviene destacar algunos conceptos técnicos que definen los componentes y partes de un cuchillo:

|

exterior

|

cocina |

| 1 |

punto

|

consejo |

| 2 |

consejo

|

barriga |

| 3 |

columna vertebral, espalda |

innovador |

| 4 |

tacón

|

columna vertebral, espalda |

| 5 |

culata, pomo |

escala de mango |

| 6 |

barriga

|

alfiler, ribetes |

| 7 |

biselar, rectificar |

tacón |

| 8 |

innovador |

reforzar |

| 9 |

choil

|

culata, pomo |

| 10 |

ricaso |

|

| 11 |

ranura para los dedos

|

|

| 12 |

guardia, quillon |

|

| 13 |

orificio para cordón |

|

| 14 |

batán |

|

| 15 |

mejilla |

|

| 16 |

línea de bisel |

|

| 17 |

escala de mango |

|

| 18 |

cremallera |

|

| 19 |

rampa para el pulgar |

|

| 20 |

tornillo |

|

Dependiendo del propósito, algunos detalles de diseño varían ligeramente. Por ejemplo, algunos cuchillos de turismo y de caza a veces presentan características distintivas según el propósito y el diseño del cuchillo.

Geometría de la hoja y estructura de la sección transversal de la hoja

La geometría de la hoja determina la calidad general del corte del cuchillo y su capacidad para realizar una tarea específica. Una hoja más ancha con un lomo de cierto grosor garantiza la durabilidad. Una hoja estrecha con un lomo delgado proporciona mayor agarre en el material. La resistencia de un cuchillo y sus cualidades de corte se manifiestan, en la mayoría de los casos, mediante conceptos opuestos.

Por lo tanto, no existe un cuchillo universal que pueda realizar todas las tareas de la misma manera. Hay muchos cuchillos diferentes diseñados para tareas muy específicas. Por eso, a menudo es necesario encontrar un equilibrio o tener una gama de cuchillos.

La estructura transversal de la hoja.

Al considerar la geometría de la pala, es necesario analizar con más detalle las secciones transversales de la pala según su uso. Existen varias de las geometrías más comunes, así como sus diversas variantes:

Estructura de biseles de la imagen 1: 1 - ancho de la hoja, 2 - lomo, 3 - plano, 4 - biseles, 5 - biseles secundarios, 6 - TBE (espesor detrás del filo).

Estructura de biseles de la imagen 2: 1 - lomo, 2 - ángulo de afilado, 3 - biseles, 4 - bisel secundario, 5 - filo

Biseles cóncavos (huecos) (1)

Estos biseles pueden considerarse, con razón, los mejores en cuanto a calidad de corte entre las hojas más afiladas. El uso más común de esta geometría es en hojas de afeitar. También se puede encontrar en cuchillos de trinchar. Además, es común encontrar estos biseles en navajas de caza, de senderismo y de bolsillo. Uno de los métodos para fabricar una hoja con este tipo de biseles es utilizar una muela de contacto.

Lo bueno de usar un cuchillo con estos biseles es que durará más tiempo antes de que los biseles secundarios comiencen a aumentar de tamaño. Su alto nivel de afilado también sugiere que estos cuchillos solo deben usarse para rebanar alimentos y cortar materiales delgados. Las navajas peligrosas son la prueba más clara de las capacidades de las hojas con estos biseles.

En algunos casos, los cortes profundos con estos cuchillos no son del todo cómodos, ya que la hoja puede atascarse. El filo de la hoja con esta geometría es más sensible a las tensiones laterales que los biseles del lomo. A su vez, ambas geometrías pierden considerablemente en cuanto a la resistencia de los biseles frente a la hoja con biseles secundarios y primarios convexos, es decir, completamente convexos.

Biseles desde el lomo con biseles secundarios (rectificado plano) (2)

Con este tipo de biseles, el nombre lo dice todo. Los biseles parten del lomo y forman un plano a lo largo de todo el ancho de la hoja.

Los biseles desde el lomo son un buen compromiso en comparación con los biseles cóncavos y convexos y proporcionan una alta eficiencia de corte con un mínimo esfuerzo.

La desventaja de esta geometría, en comparación con los biseles cóncavos, es que es menos agresiva al rebanar o cortar materiales delgados. En comparación con los biseles convexos, será un poco más difícil cortar materiales más resistentes o más gruesos.

Estos biseles se realizan con una lijadora de banda en el plano de la placa de empuje. Generalmente, los cuchillos con biseles desde el lomo y biseles secundarios se fabrican para la cocina, la caza y el senderismo.

Biseles convexos (3)

Esta geometría se basa en una curva suave de la línea de biseles desde el bisel hasta el filo, sin biseles secundarios. Dependiendo del fabricante, pueden tener un diseño ligeramente diferente. Esta forma de biseles es ideal para cuchillos de uso turístico debido a su naturaleza de uso. Últimamente, esta solución técnica se ha utilizado cada vez más en cuchillos de cocina.

La ventaja obvia de este tipo de hoja es la alta resistencia del filo y su alto rendimiento al cortar materiales duros. Al rebanar alimentos, estos cuchillos son incluso más eficientes que cualquier otro cuchillo de cocina. En ocasiones, se utilizan biseles secundarios convexos en hojas con biseles desde el lomo, en lugar de biseles secundarios planos. Esta solución ofrece un excelente rendimiento de corte y aumenta significativamente la resistencia del filo a las tensiones laterales.

Lleva tiempo acostumbrarse a usar un cuchillo con biseles convexos, ya que controlar el ángulo de corte exacto no es fácil. Al afilar la hoja, pueden aparecer grandes arañazos que estropean su aspecto. Por otro lado, el acabado manual de estas hojas en el campo es sencillo, ya que el propio bisel es el elemento guía que mantiene el ángulo.

En algunos aspectos, los cuchillos turísticos con biseles convexos y con biseles escandinavos son similares en su uso, pero también tienen sus propias peculiaridades.

Biseles escandinavos (4)

Los biseles escandinavos son una característica distintiva de la mayoría de los cuchillos escandinavos para la naturaleza, el turismo y la caza. A menudo, la geometría de la hoja se forma mediante la transición de los biseles desde el plano, a un 50-75% del ancho de la hoja, directamente al filo. Al afilar, el ángulo de la hoja no cambia. Estos cuchillos son prácticos para tallar madera o tallar madera. Cortar objetos duros con estos cuchillos no es muy práctico, pero sí posible. La durabilidad del filo depende principalmente del ángulo de afilado inicial.

La ventaja de este tipo de biseles es que facilita el control del ángulo al afilar manualmente. Sin embargo, con biseles grandes, esto es a la vez una ventaja y una desventaja, ya que se debe eliminar una cantidad significativa de metal de ambos lados de la hoja. Por supuesto, esto es más fácil de lograr con hojas de acero dulce. El acero en polvo de alta dureza es extremadamente difícil o casi imposible de afilar manualmente.

Bisel simple (5)

Este tipo de bisel es el más común en herramientas de carpintería y cuchillos para trabajar el cuero. Se forma un filo recto en un lado de la hoja, a veces con un ligero bisel secundario. En el otro lado, solo se realiza un ligero acabado y el plano permanece plano. Debido a la creciente popularidad de los cuchillos japoneses, han surgido cuchillos de cocina de un solo filo. Están diseñados para cortes largos y precisos de pescado crudo y rebanar verduras.

Estos cuchillos son fáciles de afilar manualmente, porque es fácil controlar el ángulo de afilado y el filo queda limpio y muy afilado.

Se requiere cierta habilidad para trabajar con estos cuchillos, ya que la hoja puede moverse lateralmente. Además, cada cuchillo se utiliza de forma diferente para diestros y zurdos.

Ángulo de afilado

La eficiencia de corte depende directamente de la calidad del filo, que se define por el ángulo de convergencia de los planos de los biseles o biseles secundarios. El ángulo de afilado correcto depende de cada cuchillo, de su propósito y de la geometría de la hoja. Existen algunas recomendaciones generales sobre el ángulo de afilado, y no hay directrices estrictas. Depende en gran medida del gusto personal del usuario.

Básicamente, puedes confiar en los siguientes ángulos generales recomendados, dependiendo del propósito del cuchillo:

- Cuchillos de cocina domésticos con prioridad en la resistencia al desgaste: 35-40 grados

- Cuchillos de cocina profesionales y especializados: 25-35 grados

- Cuchillos de chef profesionales 20 – 25 grados

- Cuchillos turísticos y de caza con prioridad de afilado: 30 – 35 grados

- Cuchillos turísticos y de caza con prioridad en la resistencia al desgaste: 40 – 45 grados

- Navajas de bolsillo con prioridad en la resistencia al desgaste: 40 – 45 grados

En cada caso, los valores del ángulo pueden variar según la calidad del acero. Los métodos para mantener y controlar el ángulo están directamente relacionados con el concepto de ángulo de afilado y difieren significativamente entre el afilado manual y el bruñido con diversos dispositivos.

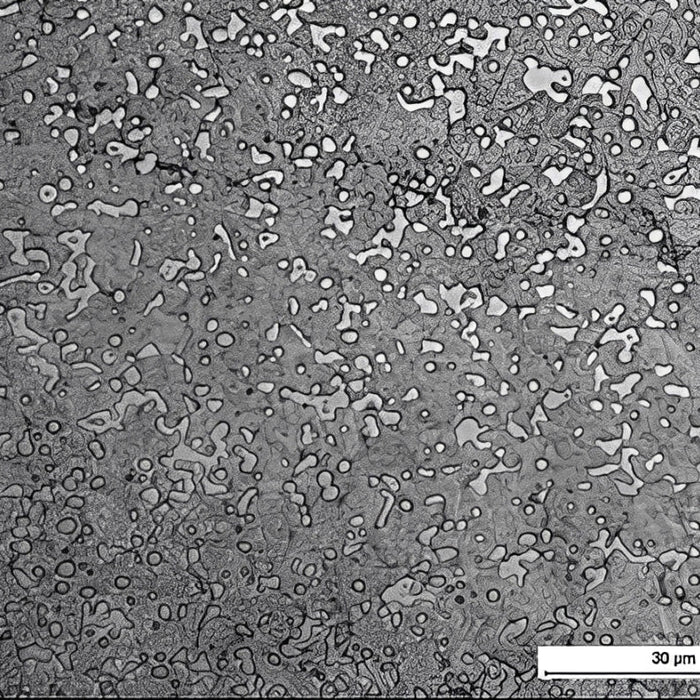

Acero

Además de todos los factores que garantizan un alto rendimiento de corte, el acero confiere al filo ciertas características y cualidades. La mayoría de los cuchillos se fabrican con un tipo de acero que, en condiciones normales, presenta una estructura acicular llamada martensita.

Una vez templado, el acero forma una estructura cuyo componente básico es una solución sólida sobresaturada con carbono ordenado en el hierro. La fase de carburo también influye en la formación de martensita en el acero, y los propios carburos actúan como elementos de corte y proporcionan un alto grado de penetración en el filo.

Cuando el filo con carburos salientes entra en contacto con el material, se produce una concentración de tensiones que hace que el material se corte.

En la producción metalúrgica clásica, se introducen diversos aditivos de aleación para el crecimiento controlado del carburo, que aumentan las propiedades principales como la dureza, la resistencia, la resistencia al desgaste, la resistencia a la corrosión y, en última instancia, afectan la retención del filo del filo.

Si divide los aceros para cuchillos en tipos, encontrará tres grupos principales: aceros para herramientas, aceros al carbono y aceros inoxidables.

En la comunidad cuchillera actual existe un debate constante sobre qué acero es el más adecuado para cada cuchillo. Independientemente de la marca de acero elegida, siempre habrá que decidir entre sus características. Los aceros duros son más frágiles, pero resistentes a la abrasión, mientras que los aceros dulces son más dúctiles y fáciles de afilar. Los aceros al carbono tienen un umbral de resistencia a la corrosión bajo, pero son más agresivos al corte. Por el contrario, los aceros inoxidables tienen un umbral de resistencia a la corrosión alto, pero un corte menos agresivo que los aceros al carbono.

Se suele decir que un buen cuchillo con acero de calidad es un equilibrio entre estas características y, por lo tanto, no existe un único grado de acero ideal. Es fácil encontrar una lista completa de grados de acero para cuchillos con sus características detalladas en internet y en la literatura especializada.

Piedras y barras de afilar: formas y tamaños

Según su tamaño, las piedras de afilar se dividen en piedras de banco estándar y piedras combinadas, que consisten en dos piedras pegadas. Ambos tipos de piedras tienen aproximadamente las mismas dimensiones: 20 cm x 5 cm x 2,5 cm (7,9 x 2 x 1 pulgada). Como tipo aparte, podemos distinguir las piedras naturales, que suelen tener una sola cara útil. Estas piedras vienen en diversos tamaños, pero no se usan con frecuencia.

En términos generales, se utilizan piedras grandes para afilar cuchillos largos y anchos para aumentar la eficiencia, la precisión y la comodidad del afilado manual.

Los afiladores manuales Apex utilizan piedras independientes de 152 x 25 x 6 mm (6 x 1 x 0,25 pulgadas), mucho más pequeñas. Este tamaño permite un control preciso del proceso de afilado y un acabado de biselado de alta calidad.

Material abrasivo y sustancia aglutinante

Cuando se trata del material abrasivo de las piedras y barras de afilar, hay una regla importante: una piedra dura afila acero blando y una piedra blanda afila acero duro.

Entre todos los abrasivos hay dos grupos principales: sintéticos y naturales.

Los principales materiales abrasivos sintéticos incluyen:

- El óxido de aluminio es, desde un punto de vista químico, un compuesto de aluminio y oxígeno, elaborado a partir de arcilla de bauxita. Estos abrasivos funcionan con agua, a menos que el fabricante especifique lo contrario. Pueden utilizarse en diversos aceros con una dureza de hasta 60 HRC.

- El carburo de silicio es un polvo elaborado a partir de arena de cuarzo. Su dureza es solo superada por la del CBN y el diamante. Existen dos variedades: verde (más duro) y negro. El polvo se sinteriza en barras mediante un aglomerante cerámico. Se considera un abrasivo para el agua y es apto para aceros con una dureza de hasta 64 HRC.

- Los abrasivos de diamante consisten en una mezcla de diamantes y diversas sustancias aglutinantes, como las orgánicas, galvánicas, de magnesia y poliméricas. Dependiendo de la sustancia aglutinante, presentan diferente durabilidad y se utilizan en aceros suficientemente duros, con una dureza de hasta 64 HRC. Se utilizan principalmente con agua o una solución de agua y jabón. Excepto las piedras con aglutinante galvánico, todas tienden a obstruirse rápidamente si no se humedecen.

- El CBN es un material abrasivo superduro, cuyo nombre completo es nitruro de boro cúbico, compuesto por átomos de nitrógeno y boro. Es el segundo más duro, superado solo por el diamante, presenta una estructura de grano más uniforme y, por lo tanto, deja marcas de afilado más limpias en el bisel secundario.

Los abrasivos naturales son principalmente rocas de pizarra, seguidas de microcuarcitas y areniscas. Conocer la composición química de cada barra natural es menos importante que saber que no todas tienen una estructura homogénea: los granos pueden variar en tamaño y presentar diferentes inclusiones. Todas las barras de una misma capa y de una misma cantera serán diferentes.

La piedra natural tiene una estructura más densa y fina. Gracias a estas propiedades, la superficie del metal tratado queda más limpia. En comparación con los abrasivos sintéticos, esta piedra trabaja mucho más lentamente, pero como resultado, el filo se vuelve más resistente.

Según el agente aglutinante que se utilice para las piedras sintéticas existen los siguientes tipos:

- Agente adhesivo cerámico: debido a la sinterización, se utiliza principalmente para la producción de barras de carburo de silicio, y el método de fusión se utiliza para producir barras de óxido de aluminio resistentes al desgaste.

- Agente aglutinante de magnesia: se utiliza a menudo en la producción de piedras de agua japonesas a base de óxido de aluminio, que tienen una estructura muy fina y una alta densidad.

- Agente adhesivo galvanizado: se utiliza para la producción de placas de diamante.

- Agente de unión de metales: los agentes de aluminio-zinc y cobre-estaño se utilizan para la producción de barras a base de CBN y diamante.

- Agente aglutinante orgánico: también se utiliza para piedras de diamante.

- Agente aglutinante polimérico: se utiliza para piedras de diamante, pero rara vez debido a su alto coste.

Todos los aglutinantes están diseñados para procesar aceros duros, tienen diferente dureza, ofrecen un rendimiento distinto en combinación con el grano abrasivo y tienen distinta vida útil. Debe elegir la barra de afilado (sintética o natural) según el uso previsto del cuchillo y la cantidad de metal a eliminar.

Así como no existe una cuchilla universal, tampoco existe un abrasivo universal. Debe saber que la eficiencia del desbaste se consigue con abrasivos duros bastante agresivos, y la precisión con abrasivos finos y blandos.

El concepto de grano abrasivo también es esencial. A veces, un abrasivo grueso puede ser bastante duro y, en otras ocasiones, puede desmenuzarse rápidamente. Por lo tanto, es necesario comprender la tarea.

Tamaño de grano de las piedras y barras de afilar

El tamaño del grano de una piedra o barra de afilar se entiende comúnmente como el tamaño del material abrasivo en el aglutinante. Cuanto mayor sea el grano, más metal eliminará el abrasivo. Cuanto más fino sea el grano, más preciso y limpio será el resultado. Existen diversas normas y regulaciones en todo el mundo, pero cada fabricante tiene su propia forma de etiquetar estos parámetros. Se pueden encontrar tablas resumen de normas en internet. Los abrasivos sintéticos se rigen por ciertas normas; las designaciones del tamaño del grano de las piedras naturales, debido a su heterogeneidad, deben entenderse como un indicador relativo.

Líquidos refrigerantes

El líquido refrigerante desempeña un papel fundamental en el afilado: elimina las partículas metálicas y los granos abrasivos, evitando que la barra se obstruya. Al afilar un cuchillo, la fricción libera energía térmica. Por eso los refrigerantes son esenciales.

El concepto del acero de la hoja, el material abrasivo de la piedra, su aglutinante y el refrigerante son inseparables. Existen dos refrigerantes principales: agua y aceite. También existen diferentes emulsiones a base de agua. Los refrigerantes a base de aceite pueden estar hechos de aceites vegetales, sintéticos o minerales.

La selección del refrigerante se reduce al hecho de que los abrasivos se dividen condicionalmente en 3 tipos: funcionan solo con agua, funcionan con agua y aceite y los que funcionan solo con aceite.

Control de calidad del afilado

Si se han tenido en cuenta todos los puntos anteriores, el último paso en el proceso de afilado es una inspección visual y una prueba práctica del filo para comprobar la calidad del acabado de los biseles secundarios.

Se puede realizar una inspección visual con una lupa potente, un microscopio convencional o un microscopio electrónico. En cualquier caso, es necesario realizar una buena iluminación para comprobar el estado de los biseles secundarios y el filo. Es fundamental verificar la presencia de rebabas, ya que si persisten, pueden provocar astillamiento del filo y, en general, afectar significativamente la calidad del corte, por lo que deben eliminarse con la última piedra de acabado.

Conclusión

Como se mencionó anteriormente, la precisión y eficiencia del corte de un cuchillo dependen directamente de la calidad del filo, que se determina por el ángulo de convergencia de los planos de los biseles o biseles secundarios. Si comprende claramente el propósito del cuchillo, selecciona correctamente el ángulo de afilado, incluyendo el método para mantenerlo, y elige la piedra de afilar de diferente grano para un acero específico, y el refrigerante o un equipo de afilado de precisión profesional , obtendrá un cuchillo con una hoja afilada profesionalmente.