Parfois, lors de l'affûtage d'un couteau, l'aiguiseur est confronté à des difficultés incompréhensibles. Malgré un bon aiguiseur, un ensemble d'abrasifs coûteux et une expertise avérée, il est impossible d'obtenir le tranchant souhaité. L'acier ne supporte pas l'affûtage, et le changement d'abrasif ne donne aucun résultat. Des facteurs jusqu'alors négligés apparaissent, dont plusieurs sont imprévisibles et ne se manifestent qu'au cours de l'affûtage. Il s'agit tout d'abord de l'acier lui-même, de sa composition chimique, de ses méthodes de fabrication, de traitement thermique et enfin de la qualité de l'abrasif utilisé.

1. Composition chimique de l'acier

L'un des facteurs les plus importants pour obtenir un tranchant de couteau aussi tranchant et stable que possible est la composition chimique de l'acier. Le principal facteur affectant la qualité de l'acier et la qualité de l'affûtage est l'influence négative du soufre et du phosphore. Ces éléments doivent être présents en quantité minimale dans l'acier. Même une infime quantité de phosphore le fragilise, réduisant ainsi sa résistance aux chocs. Le soufre entraîne à son tour la formation de sulfure de fer, ce qui augmente considérablement la fragilité de l'acier. Il provoque la formation de fissures à chaud lors du traitement thermique, ce qui rend l'acier sujet à la décoloration. Les meilleurs aciers ne contiennent pas plus de 0,015 % de soufre et jusqu'à 0,025 % de phosphore, mais ces valeurs ne sont possibles que pour les couteaux très coûteux. La plupart des couteaux sont de qualité moyenne et leur acier contient une quantité importante de ces substances. Une teneur supérieure à 0,2 % ne permet pas un affûtage de qualité : l'acier s'effrite.

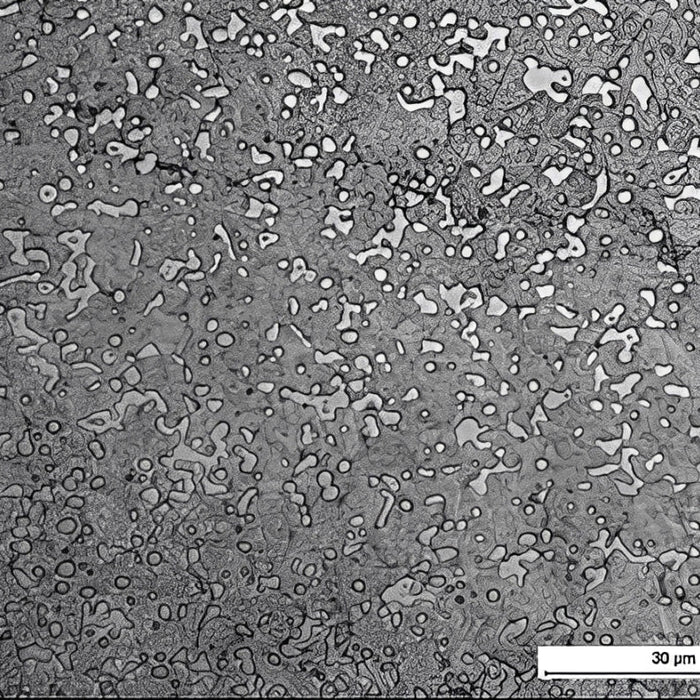

2. Technologie de production d'acier

Un autre facteur influençant l'affûtage est la technologie de production de l'acier. Dans ce cas, les technologies de poudre permettent d'obtenir une phase carbure plus finement dispersée et plus uniformément répartie. Il s'agit d'une qualité d'acier initialement différente de celle des aciers « normaux ». Ainsi, l'affûtage d'un acier de qualité à base de poudre de qualité permet d'obtenir un tranchant et une durabilité optimaux, surpassant ainsi ceux de tout autre acier.

Un aspect important de la production d'acier est sa fusion. La composition de l'acier produit dans un four à arc électrique diffère de celle de l'acier produit dans un four à induction. De plus, la qualité de l'acier produit dans un four de refusion sous laitier électroconducteur diffère de celle de l'acier produit par d'autres méthodes.

3. Traitement thermique

Le traitement thermique est essentiel à la qualité de l'acier et à ses propriétés. Il combine des opérations de chauffage, de maintien et de refroidissement pour les alliages métalliques solides. Il permet d'obtenir un acier aux propriétés spécifiées, dont la texture et la structure internes sont modifiées. Des facteurs tels que le temps de chauffage de l'acier, le type de four utilisé, la taille des pièces, leur emplacement dans le four et le temps de maintien jouent ici un rôle clé. Le traitement thermique lui-même peut comporter plusieurs phases :

1) Le recuit, dont le but est d'obtenir une structure d'équilibre de l'acier.

2) La trempe, au cours de laquelle l'acier est chauffé à une température supérieure à la température critique, maintenu à cette température pendant un certain temps et refroidi.

3) Relâchement nécessaire pour soulager les contraintes internes. Suite au revenu de l'acier, le matériau devient plus plastique, tout en réduisant sa résistance.

4) Normalisation, processus de technologie proche de l'extinction.

5) Le traitement cryogénique est un traitement thermique à des températures ultra-basses - 153 degrés, nécessaire au durcissement de l'acier.

Tous ces processus doivent être réalisés dans le strict respect des règles technologiques établies. La moindre erreur peut altérer la qualité de l'acier et empêcher son affûtage optimal. Un acier trop sec se tachera, tandis qu'un acier insuffisamment trempé ne conservera pas son tranchant.

4. Aucun effet nocif associé à « l'effet mémoire » de l'acier

Un autre facteur qui affecte l’obtention d’une netteté maximale est l’absence d’effets nocifs dans le processus de production qui peuvent affecter la mémoire technologique de l’acier.

L'effet mémoire de forme est le phénomène de retour à la forme initiale sous l'effet de la chaleur, observé dans les métaux après une prédéformation. Il est lié au fait que chaque métal et alliage possède sa propre grille cristalline, d'une architecture et d'une taille données. Cependant, sous l'influence des variations de température et de pression, la grille cristalline se réorganise. Ce processus, appelé « transformation polymorphe », se produit lors du traitement thermique de l'acier. Il en résulte la formation d'une phase présentant une nouvelle grille cristalline : la martensite. Le processus de réarrangement de la grille est alors appelé « transformation martensitique ».

Ce processus polymorphe suppose que le mouvement ordonné des molécules ou des atomes dans le cristal entraîne une modification de leur position les uns par rapport aux autres. Si le processus technologique est perturbé, des processus liés à l'effet mémoire peuvent alors se déclencher. Après un certain temps, l'acier endommagé perd ses propriétés, comme son tranchant. Un couteau bien aiguisé, rangé sur une étagère, cesse soudainement de couper. Cet effet est le plus souvent observé avec l'acier Damas, notamment fabriqué selon des méthodes artisanales sans contrôle technologique. Il est quasiment impossible d'obtenir un tranchant stable sur un tel acier.

5. Utilisation d'abrasifs de haute qualité

Bien entendu, un tranchant optimal ne peut être obtenu sans l'utilisation d'abrasifs de la plus haute qualité. Il est également important de tenir compte de l'adéquation des abrasifs à l'acier utilisé. Il est important de comprendre que l'utilisation de barres diamantées et CBN uniformes n'est pas une méthode d'affûtage universelle. Par exemple, l'utilisation de barres CBN pour l'affûtage des aciers au carbone et au bulat peut avoir un effet négatif, notamment sur la couleur du tranchant. Ces aciers doivent être affûtés avec des abrasifs plus tendres à base de carborundum (carbure de silicium) ou d'électrocorindon (oxyde d'aluminium). La qualité des abrasifs varie considérablement selon le fabricant, ce qui permet de réaliser des économies sur la poudre abrasive et les composants du liant. Il peut en résulter une détérioration de l'abrasif pendant l'utilisation, laissant des ébauches irrégulières sur le biseau, etc.